现状分析:

整车的装配精度不仅影响质量,也影响整车的生产制造成本。但在传统的设计制造过程中,主要以经验或则参考其他标杆车型进行尺寸的设计和公差的分配,在后期试制过程中不断的调试以满足装配要求,由于未找到设计和装配过程中的偏差源,在实际的装配过程中也会出现装配间隙超差,断差过大甚至干涉等问题,而企业往往采用放大公差或者降低外观标准的方法来妥协;同时,企业对于尺寸管理属于粗放式管理,缺乏造型设计家族化、结构设计模块化、工艺流程标准化、尺寸链分析体系化,而导致在整车开发过程中,装配质量低、开发周期长,生产成本高。

解决方案:

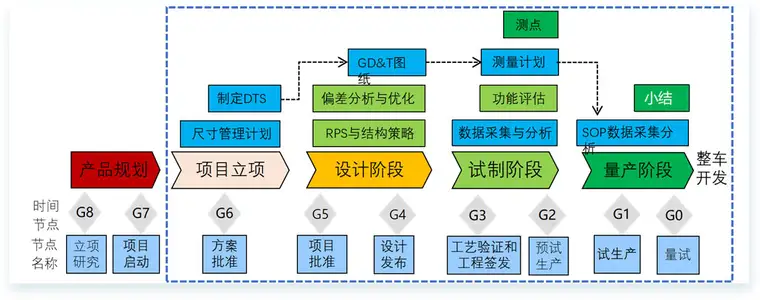

在整车装配偏差分析过程中,引入先进的三维偏差分析工具3DCS Variation Analyst,并在整车开发的各个节点完成阶段性的设计目标:

1、项目立项:制定整车开发流程中详细的工作计划,同时根据竞争车型、造型需求、过程能力等因素的分析制定满足客户需求的感知质量

2、设计阶段:建立偏差分析模型,对定位策略和公差设定进行风险评估和验证,同时修正DTS,判断装配误差及偏差源,优化结构设计和工艺设计;

3、试制阶段:制定可靠的测量计划和测量系统,监控尺寸波动和快速整改尺寸问题;

4、量产阶段:零部件、分总成、白车身焊接总成的检测和过程能力评价和功能尺寸管控,以及关联工厂数据库,实现闭环质量偏差分析系统(PDCA)的创建。

优势与特色

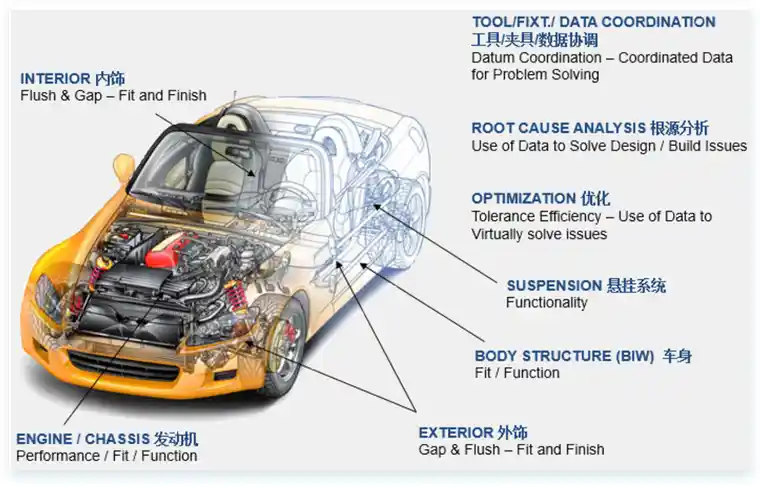

• 在整车开发中,采用3DCS Variation Analyst进行三维偏差分析,可在确保设计可靠性的同时,大大提高设计效率,压缩项目开发周期,具有如下特色和优势:

1.优化产品设计和工艺

u允许3DCS用户预先评估设计和装配概念,在产品开发初期识别可能存在的问题;

u优化关键质量特征,让用户加强关键区域公差分析和结构工艺更改。

2.缩短时间周期和减少返工成本

u利用过程能力数据库及产品制造能力创建数字化虚拟样机;

u采用虚拟样机的仿真方式,减少物理样机以降低成本,缩短开发时间,加速产品投放市场。

3.识别关键贡献因子

u确定偏差源,并识别设计的关键特性;

u满足尺寸要求的同时,最大化零件的公差,减少工具和检具的返工,最小化废料,减少保证缺陷,从而降低制造成本;

u在设计发布之前到产品的整个过程,利用3DCS校验零件的功能和装配性,能保障最低的要求并显著提高产品质量。

4.持续的品质改善

u创建关联工厂数据的闭环质量偏差分析系统,全面评估前期设计和后期制造,同时建立企业工艺能力库;

u创建数据驱动生产的生产机制。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删