一、什么是型芯偏移

型芯偏移是模具中型芯的位置与塑料注射到型腔之前,型芯位置之间的空间偏差。这对于较长较细以及薄壁产品而言属于常见问题,管形瓶、试管和笔形料筒。薄壁容器的模具也常出现此类问题。(如下图所示)

型芯偏移,可能会使壁厚发生不希望出现的变化,从而可能会影响零件的最终形状和机械性能。型芯偏移模拟提供了有关模具,型芯移动及其在注射塑料时与聚合物流动工艺相互作用的详细信息。设计人员可以使用此信息,纠正型芯偏移现象,例如,修改零件设计或调整浇口位置或型芯/模具温度等工艺条件。

二、引起型芯偏移的主要原因有三个

● 由于加工或模具设置不精确而导致的模具关闭时的对齐问题。

● 由于强度不够从而在成型时的较高注射压力下所引起的传热板或模具板变形。

● 相对模具壁上的压力差引起的型芯变形。此类压力差由浇口位置或零件厚度的变化引起。

三、模流型芯偏移分析工作原理

型芯偏移模拟可通过翘曲产品的应力分析功能预测成型过程中型芯是否会因负载(压力)而变形。

分析步骤如下:

1)填充型腔的一部分(求解器参数中的体积增量百分比由用户定义)。

2)填充+保压分析为型芯提供压力载荷分配。

3)使用压力载荷数据执行型芯的结构分析。

4)结构分析可确定型芯的变形。

5)使用型芯变形计算零件厚度的变化。

6)零件网格根据厚度的变化相应调整。

7)重复以上步骤直到型腔填充完毕。

8)如果也模拟保压分析,则在保压阶段,还需要按照不变的时间增量重复结构分析。

四、案例介绍

案例一:接触器接头型芯偏移

4.1 图例

采用头部固定金属端子方式,成型产品端子需要通电。进胶口在侧面进胶,在注塑过程中金属端子受溶胶压力作用向一侧偏移,偏移不会在冷却过程中恢复,造成端子移位导致搭铁短路,另外产品尾部不能充填满。通过模拟分析,能清楚地看到型芯偏移的过程,并且偏移主要发生在保压阶段。

4.2 材料主要工艺参数

表2-38 接触器接头材料主要工艺参数

|

产品参数 |

注塑参数 |

||||

|

名称 |

接触器接头 |

注塑机 |

分析默认 |

||

|

材料 |

PBT |

模具温度 |

动.定模80°C |

注塑压力 |

软件自动控制 |

|

浇口方式 |

侧浇口 |

保压压力 |

注塑压力80% |

冷却时间 |

自动控制 |

4.3 可能原因分析及改善措施

制品结构方面

本案例产品结构限制了浇口只能沿着模具开模方向做侧进胶。

制品模具方面

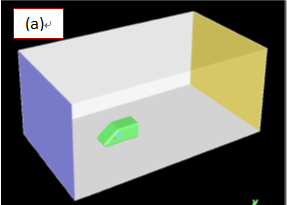

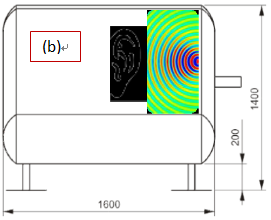

本案例中采用侧面进胶方式,浇口过小保压过大导致金属端子在保压阶段受压不平衡是造成型芯偏移的直接原因,另外如下图2-236(a)所示产品尾部结构导致产品不易填充满,所以根据实际问题原因,采用改善产品尾部结构和加大浇口尺寸如下图2-236(b)来解决和改善产品不良。

成型工艺方面

由于偏移主要发生在保压阶段,适当降低保压压力将有助于降低偏移量。

制品材料方面

提升材料的流动性,可有效地降低填充和保压阶段的注塑压力,有助于减小偏移。

(a)产品尾部改善前结构 (b)产品尾部改善后结构

4.4 改善后效果

通过分析指出产品尾部末端不能填充完成的直接原因是产品在设计不良导致,按分析结果改模后,解决了充填不满以及保压过大金属镶件移位搭铁短路的问题。

4.4 重点提示

在产品设计上应事先考虑,尽量从源头上避免这种情况发生。

五、总结

通过应用moldflow软件对产品的注塑成型及型芯偏移进行模拟分析,优化了产品结构设计,从而解决了产品填充不满保压过大导致模具型芯偏移量,得到高质量的产品。实践证明:CAE技术的应用对优化注塑模设计具有较好的效果。