1、工件建模

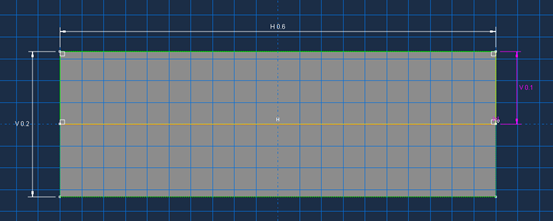

给定工件长为2.4mm,高为1.2mm,考虑到计算的速度与相关的切削参数,本文对工件进行了模型缩减,并进行了切分。决定取长为0.6mm,高为0.2mm,在工件高1/2处进行切分。建模如下所示:

2、刀具建模

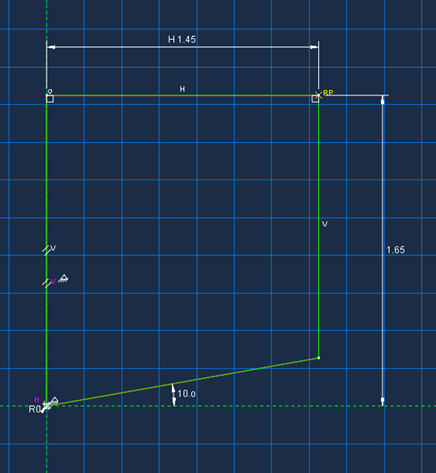

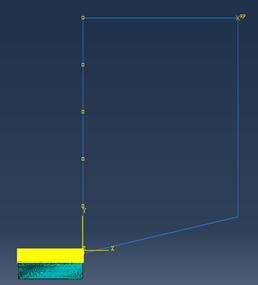

给定刀具前角为0°,后角为10°,切削刃钝圆半径为2μm。由于不考虑刀具的变形及工件刀具之间的热传递等因素,因此将刀具建成为解析刚体,建模如下图所示。

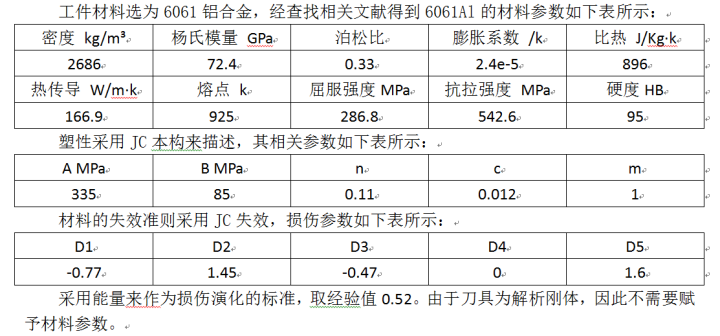

3、材料属性

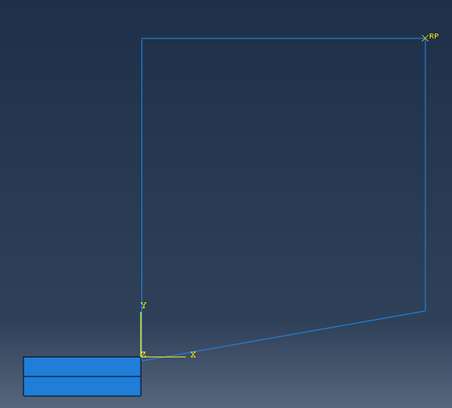

4、装配

把事先建立好的工件刀具模型选中,进行装配,并为刀具设置一个参考点,其过程较为简单这里不在赘述,工件刀具的装配图如下所示:

5、网格划分

虽然在模块选项网格划分比较靠后,但是一般情况下,为了方便如分析步、相互作用及载荷等模块的设置,我们一般在建立完部件后就对各部件进行网格划分。因为我们这里刀具采用的是解析刚体,所以不需要划分网格,这里只对工件进行网格划分。

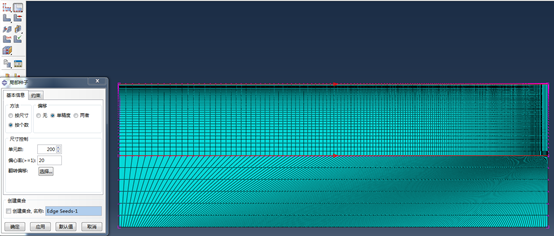

由于加工为微细加工,切深较小,所以为了计算效率,在保证精度的前提下,对工件进行了切分,并在有些边进行了种子的偏移设置,首先对上半部分长度方向进行局部布种,具体如下图所示:

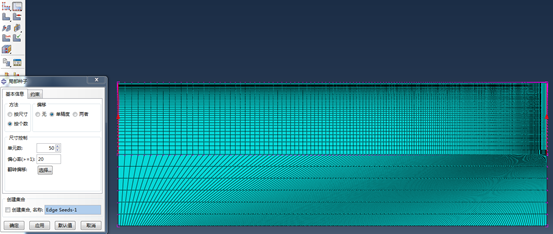

然后对上半部分的高度方向进行局部布种,如下图:

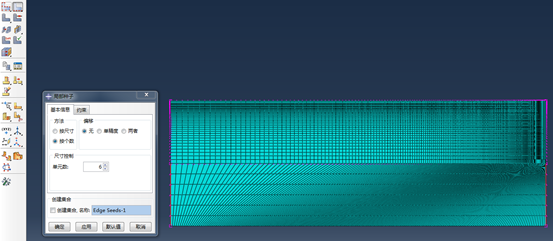

最后对下半部分高度方向采用均匀方式进行局部布种:

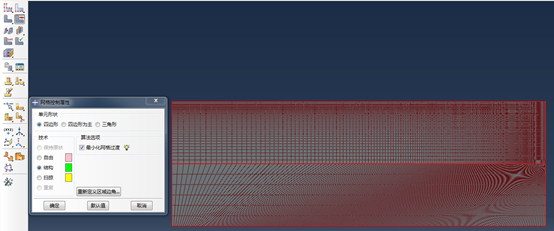

布种完成后,对工件的网格属性进行设置,点击指派网格控制属性键,框选整个工件,鼠标中间确定后弹出相关网格控制属性对话框,具体设置如下图所示:

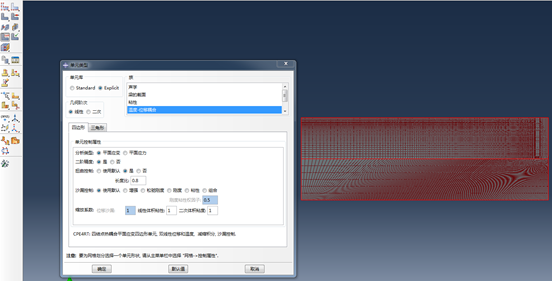

然后对单元类型进行设置,点击指派单元类型键,框选整个工件,会弹出单元类型对话框,具体设置如下图所示:

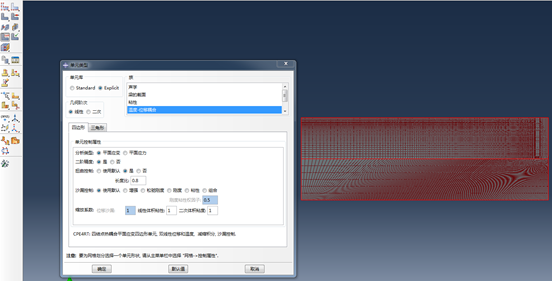

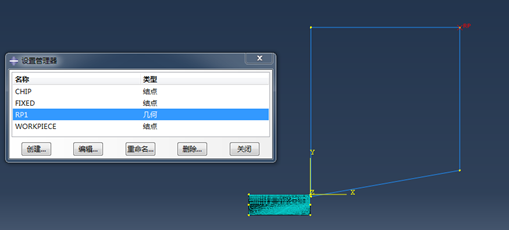

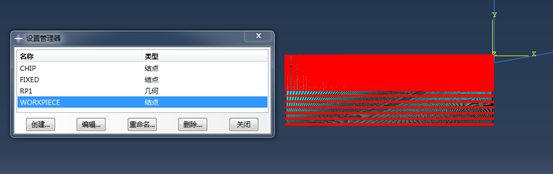

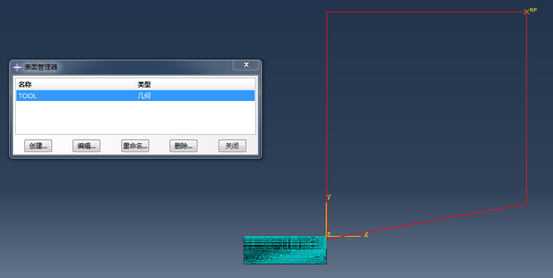

全部设置完成后,对工件进行网格划分,最终得到的网格单元数量为11200。在网格划分完成后,网格模块下的工件刀具装配模式下,设置相关的集和表面以方便后续模块里的设置。这里主要设置了四个集即chip集,fixed集,RP1集与workpiece集。chip集是为了方便相互作用模块的接触设置,其设定区域如下图:

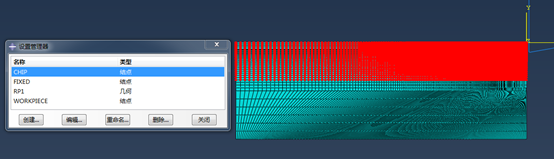

fixed节点集是为了载荷模块对工件的固定设置,由于为振动切削,刀具对工件的冲击会引起工件的振动,为了减小工件的被动振动这里也对工件左右两边的部分节点进行了固定,设定区域如下图:

RP1为几何集,是为了载荷里的边界条件加载的设置,同时也是为了后处理中的相关量的输出,设定如下所示:

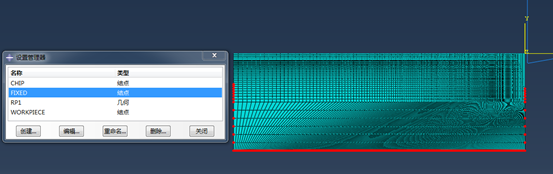

workpiece节点集是为了方便工件的初始温度的设定,如下图所示:

对于表面,这里只建立了刀具的表面以方便接触的设置,如下图:

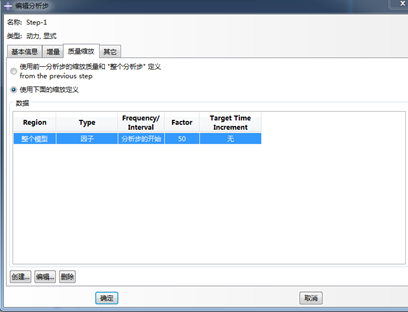

6、分析步

由于不考虑工件刀具之间的温度关系,所以这里采用动力显示分析步,时间设定为0.002s,采用质量缩放,缩放因数设置为50,如下图所示:

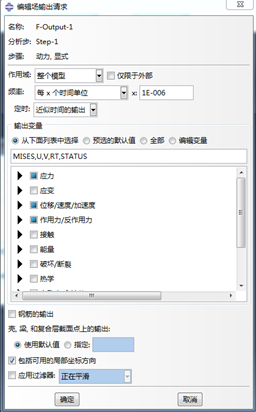

然后对场输出和历程输出进行设定,首先对场输出进行设置,这里主要关心切削过程中工件表面的应力以及切削力,当然为了说明刀具的运动轨迹,这里我们也选定了位移和速度,记得勾选status选项来隐藏切削过程中的网格大变形。具体设置如下图所示:

同样对于历程输出来说,也是一样按照想要输出的结果进行设定。

7、相互作用

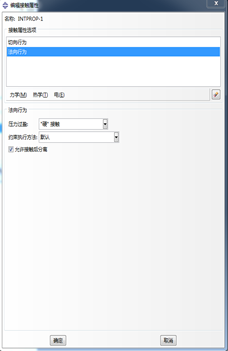

相互作用模块一般是针对刀具,以及刀具与工件之间的接触属性进行设置。由于刀具为解析刚体所以这里不用再像刀具为变形体的仿真一样进行刀具的刚性化设置。对于接触属性方面,切向我们选为普通的库伦摩擦,法向为硬接触,具体设置如下图所示:

对于接触类型我们选为表面与表面接触,第一表面选为较硬的面即刀具外表面,第二表面选择为事先建立好的切屑节点集,选择罚接触方法,有限滑移,具体如下图所示:

8、载荷

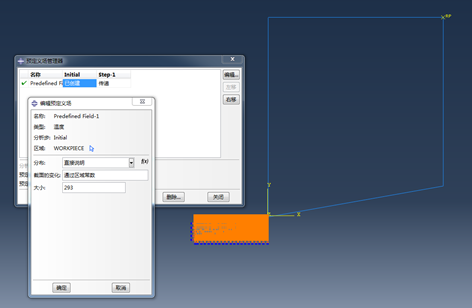

首先,对工件赋予温度边界条件,新建一个预定义场,选择初始分析步,选择其它里面的温度选项,然后选择事先建立好的工件全部节点集,赋值为293。如下图所示。

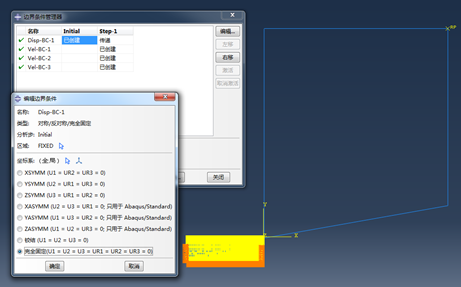

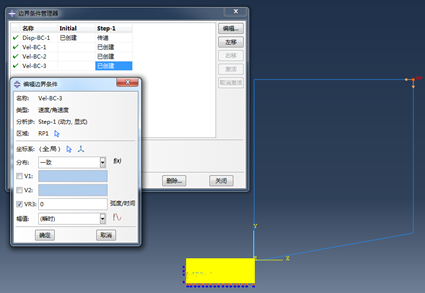

然后对工件进行固定,在边界条件管理器里新建一个边界条件,在力学选项里选择“对称/反对称/完全固定”选项,然后选择节点集Fixed,选择完全固定,如下图所示。

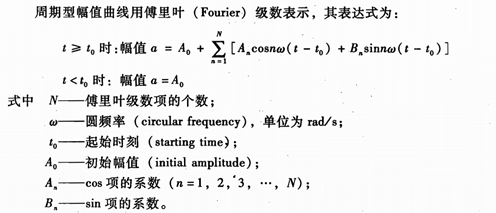

最后对刀具进行速度的边界条件设定,由于这里用到周期型幅值曲线,所以首先先对在abaqus里周期型赋值曲线的存在形式简易说明。abaqus里周期型幅值曲线用傅里叶级数表示,其表达式以及各项含义如下图所示。

根据前面给出的位移方程我们可以实现刀具的椭圆轨迹运动,并且我们也已经根据位移方程得到了相应的速度方程,由于我们这里工件是固定的,所以刀具相对于工件的速度如下式:

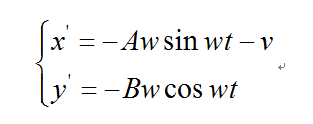

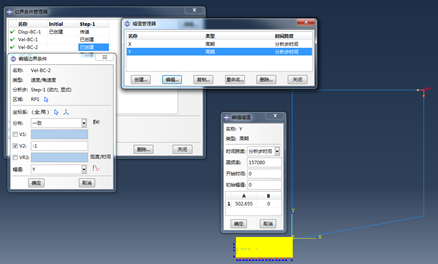

因为我们这里对刀具施加的是速度载荷,所以应该按照速度的表达式进行周期型幅值曲线的建立。下面先建立x向的周期型幅值曲线,根据傅里叶级数表达式,可知在我们x向的周期型幅值曲线中,时间跨度应选择分析步时间,圆频率对应的是w(w=2*pi*f,f为振动频率),开始时间为傅里叶级数里的t0,在我们这里t0=0,初始幅值为A0,即对应我们这里的切削速度v,A的值为0,B的值对应我们的Aw。x向具体设置情况如下图所示:

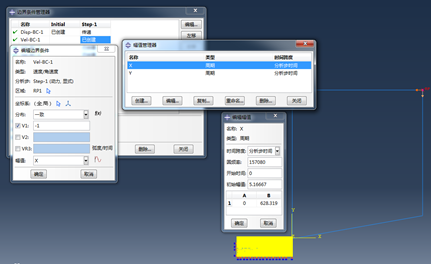

然后对y向速度进行设置,方法同x向速度设置一样,具体设定情况如下图:

由于为二维问题,所以参考点Rp上还存在一个绕z轴的转动速度自由度,这里设置为0,如下图所示,至此刀具的速度自由度设定完成。

以上为前处理的具体操作,前处理完成后,需要在作业管理器中针对不同的模型建立相对应的job,然后提交分析即可。

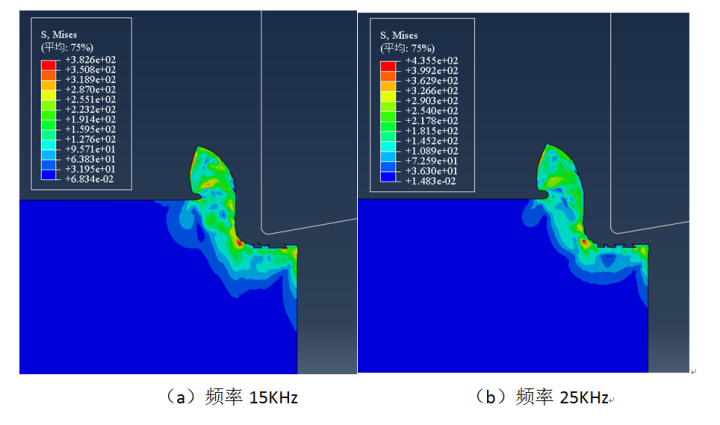

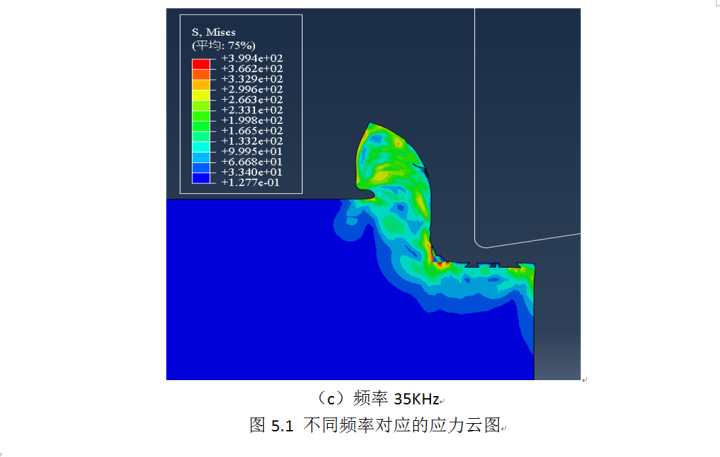

为了研究刀具振动频率对切削力和工件表面应力状态的影响,根据单一变量法,分别设定刀具振动频率为15KHz、25KHz和35KHz,其他前处理过程及相关参数如之前所述的相同。首先研究不同振动频率对应的工件表面的应力状态。

如图5.1所示为不同振动频率对应的工件表面应力云图。由图可见不同频率下的振动切削对工件表面的应力分布影响较小。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删