关键词 | 烷基化 反应器 功能特点

共 3323 字 | 建议阅读时间 12 分钟

导 读

近年来,硫酸烷基化技术研发者们重点关注反应器内的传质强化问题,同时在产物的分离和反应热的转移方面改进和优化。按照混合方式的不同,硫酸烷基化反应器主要分为搅拌混合式、静态混合式、喷射混合式以及剪切混合式等。

搅拌混合反应器

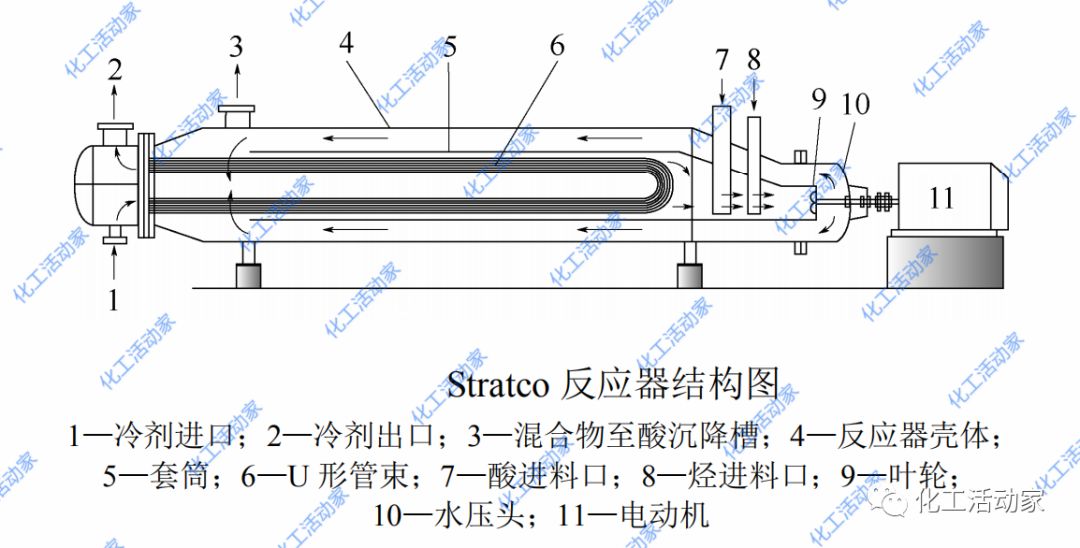

杜邦公司Stratco反应器是工艺最成熟的搅拌混合反应器,如下图。

Stratco反应器是一个卧式偏心反应器,内部有一个套筒、U形管束以及搅拌叶轮。酸和原料进入反应器后经叶轮搅拌,沿套筒和壳体的环隙流动,在管束端折流后沿管束重新流向搅拌叶轮,这样在反应器内形成一个高速循环的物流。机械搅拌使酸烃形成具有很大界面的乳化液,烃在酸中分布均匀,减小温度梯度,抑制副反应发生。该反应器采用流出物制冷方式,反应流出物由酸沉降器流出后,经减压调节阀后造成低温、低压,这路冷流体被用作冷剂,流经反应器管束,以除去烷基化反应热。相比于闭路冷剂循环或自冷式工艺,流出物制冷可使反应器内保持较高的异丁烷浓度,而从脱异丁烷塔来的循环异丁烷量最低。

静态混合反应器

静态混合反应器主要有两种形式:一种是通过内构件达到静态混合的目的,一种是通过填料来实现静态混合。

静态内构件反应器

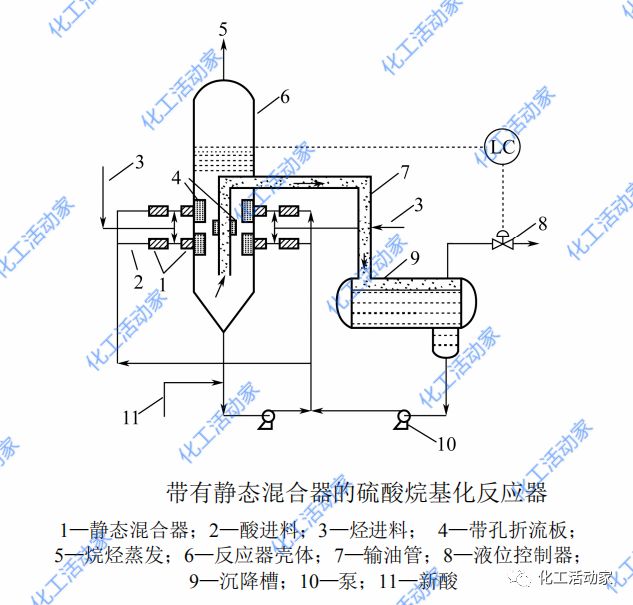

带有静态混合器的硫酸烷基化反应器,是一个立式的圆柱体,底部为倒锥体结构,反应器内部有带孔的折流板和多个乳化液注射进口管路,如下图。

乳化液进口管内部有静态混合器,液体沿切线方向进入反应器后做圆周运动,这样有利于反应产物里的酸烃分离。

反应器和沉降槽通过输油管连接,输油管一端连到反应器锥底处,另一端连到沉降槽顶部。在硫酸催化剂作用下,烯烃和异链烷烃在静态混合器里混合反应,这种反应器不易泄露,能最大限度地减小反应物对环境的影响。该反应器反应温度在2~10℃,通过烷烃蒸发从顶部带走反应热,蒸发的异丁烷经过压缩制冷再循环回反应器。这种反应器虽然取代了传统的搅拌桨,但其混合效果是否优于搅拌混合还有待进一步研究,此外,反应器外部的多级静态混合器和内部带孔的折流板不仅结构复杂,而且大大增加了能耗,不利于工业应用。

下行泡点式反应器

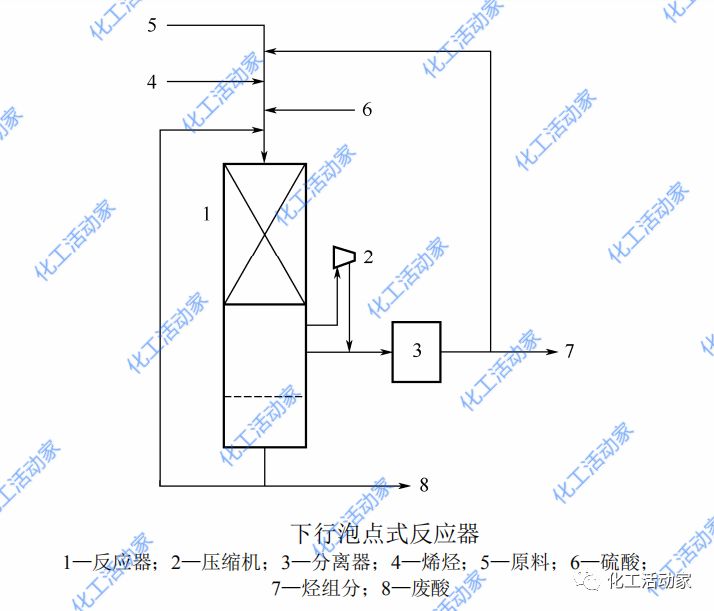

CDTech公司设计的CDAlky工艺的核心是一台大型立式下行泡点反应器。如下图。

反应器内有专利填料,顶部设有分布器,硫酸和原料从反应器顶部进入,经填料段充分混合反应,避免了常规搅拌设备。丁烷在反应器的下部发生气化,带走反应产生的热量,从而实现反应器的直接冷却。这些气化的气体经压缩、分离后,一部分循环回反应器顶部,实现反应器温度的控制,另一部分可以进一步分离得到正构烷烃和异构烷烃。该工艺不受酸的黏性制约,反应温度能够保持在–3℃,改进了烷基化的选择性和辛烷值。此外,该工艺采用的两级聚结分离器,不仅具有较高的分离效率,而且能够获得干态反应产物,取消了酸洗、碱洗和水洗,可使酸耗降低50%,减轻了下游的设备腐蚀,降低了设备的维护费用。该工艺相比杜邦公司Stratco工艺技术优势明显,目前亟需解决的问题是填料的开发。CDAlky工艺已经投产的部分装置包括山东神驰化工集团有限公司20万吨/年、宁波海越新材料有限公司60万吨/年、广西钦州天恒石化有限公司20万吨/年、云天化股份有限公司24万吨/年。

立式填料塔反应器

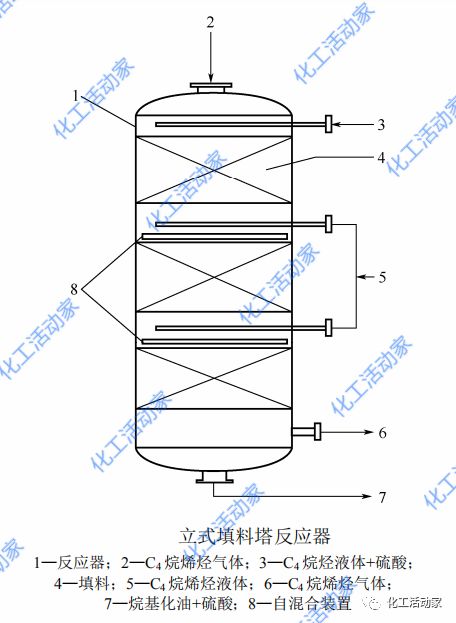

该装置主体是立式填料塔反应器,填料之间有自混合装置,物料在反应器内自上而下流动。

液相C4烷烃和浓硫酸在装置外利用搅拌装置充分乳化,经原料泵自塔顶液相进料管进入装置,进料温度为2~10℃。气相C4烷烯烃自塔顶进入装置,和液相混合后一起向下流动,经过填料段时液相酸烃与气态烷烯烃反应同时酸烃分层。采用喷头式进料管在填料段之间加入新鲜C4烷烯烃液体,气液相经过自混合装置再次充分混合后,进入下一级填料继续反应。反应过程中保持塔内温度2~18℃。塔顶进入的原料气与反应过程受热而蒸发的气相烷烯烃自塔底流出,反应后的烷基化油和浓硫酸自塔底流出。该装置利用液相C4烷烯烃在反应过程中的自蒸发带走反应热量,使反应处于适宜的温度,节约投资。但是该反应器由于酸烃在填料中易分相从而影响酸烃乳化,所以工业应用受到一定限制。

喷射混合反应器

喷射混合装置包括水雾喷嘴、分布器(喷洒器的鼓泡装置)、文丘里管式混合器等,代替机械搅拌实现两相流体的快速混合,适合于碳四烷基化的反应过程。

01

RHT喷射反应器

RHT公司设计的喷射反应器是一个立式容器,如下图。

该反应器主要是用喷射装置替代了机械混合装置,并且采用了聚结分离器进行气体除液和酸烃分离。硫酸从轴向进入喷嘴,混合烯烃、循环异丁烷、冷剂(异丁烷)沿轴向垂直方向进入喷嘴,原料和酸催化剂经喷射反应后进入反应器内,酸烃初步分离,底部硫酸经过酸循环泵继续进入喷嘴进行反应,实现酸循环。该反应器内温度控制在–3℃,顶部C4气体经过吸收/解吸自冷式再生,比压缩制冷的操作费用降低了许多。反应器内设置有除沫器,反应产物经除沫器进入聚结分离器,实现酸相和烃相的分离。该反应器存在的问题主要有:喷嘴结构复杂,很难实现酸和烃均匀喷射混合;低温下硫酸黏度较大,不利于喷射;相比Stratco工艺和CDAlky工艺,该工艺喷嘴设计困难,反应接触时间短,反应不易控制。

02

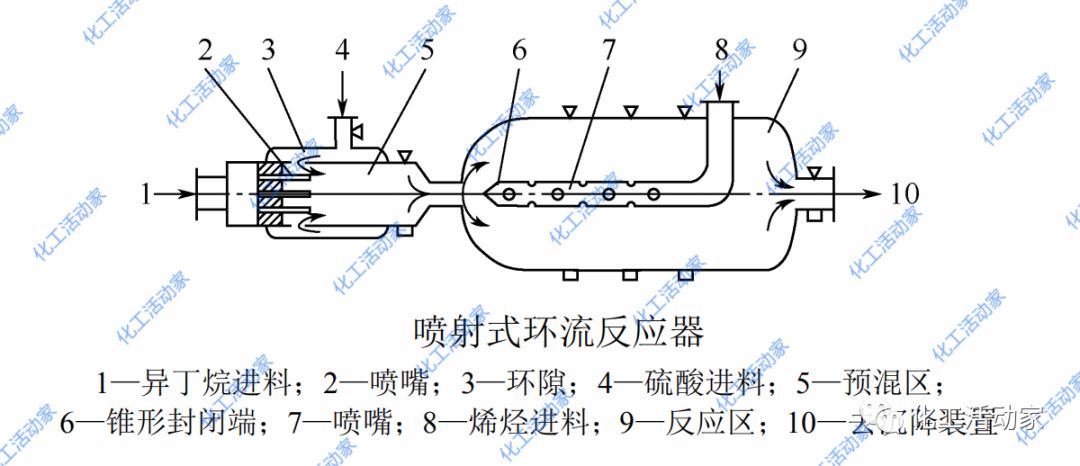

喷射式环流反应器

该反应器分为预混合区和反应区。异丁烷和浓硫酸按体积比1:1进料,在预混合区,异丁烷经喷嘴进入乳化区,与环隙中的硫酸快速混合形成乳化液。

乳化区和反应区通过喉管连接,喉管与乳化区直径比为1:2。一方面,乳化液以较高的速度经喉管进入反应区;另一方面,烯烃在反应区通过喷嘴喷入乳化液中逆向接触反应。反应区的体积明显大于预混合区,异丁烷和浓硫酸的预混合物进入反应区后,体积骤然增大,绝热膨胀吸收反应热。反应不需要搅拌或类似的混合装置,减少了维修和操作成本。该反应器并未实现工业推广,可能的原因有:硫酸黏度较高,反应器在放大过程中,喷射混合效果不佳;硫酸和异丁烷密度差较大,乳化区形成的乳化液在进入反应区后因湍动不足而快速分层,烯烃发生自聚,影响烷基化油的生成。

03

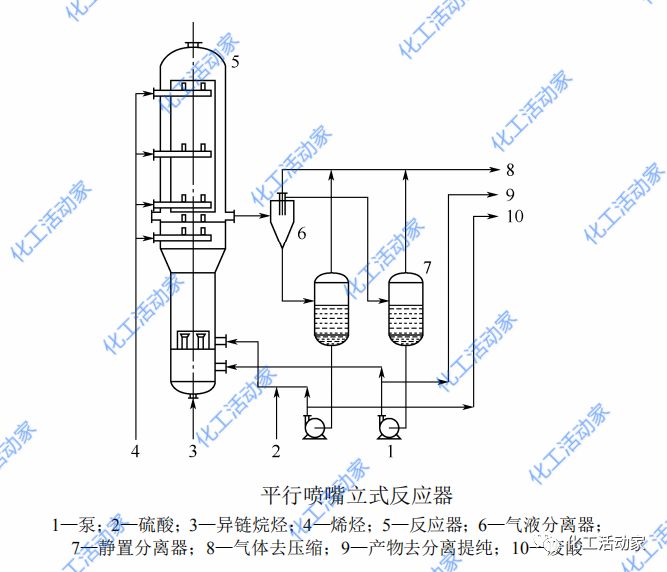

平行喷嘴立式反应器

该反应器由混合区、乳化区、扩散区、预反应区和反应区五部分自下而上依次组成。

异链烷烃经喷嘴高速喷射和硫酸在乳化区充分混合形成乳化液,然后进入预反应区与烯烃接触反应,预反应区和反应区通过挡板分割,挡板上设有喷嘴,这些喷嘴与反应器轴线的夹角是0~30°,预反应区出来的流体继续向上喷入反应区,与多个平行喷嘴中的烯烃接触充分反应。产物及未反应的物料经反应区底部多个出口管路流入气液分离器,气体去后续压缩工段,液体经分离器静置分离,下层液体中主要是部分硫酸和未反应的烷烃,将其经泵循环回反应器底部混合区继续参与反应,上层液体中主要为反应主产物,将其送至后续工段净化提纯得到烷基化油。该反应器3个部分均有喷嘴,不使用搅拌装置却能有效促进酸烃混合,对反应的进行十分有利。但该反应器相比Stratco反应器,结构过于复杂;相比RHT喷射反应器,喷嘴过多,不仅增加了能耗,而且不利于设备的维修和清洗。

04

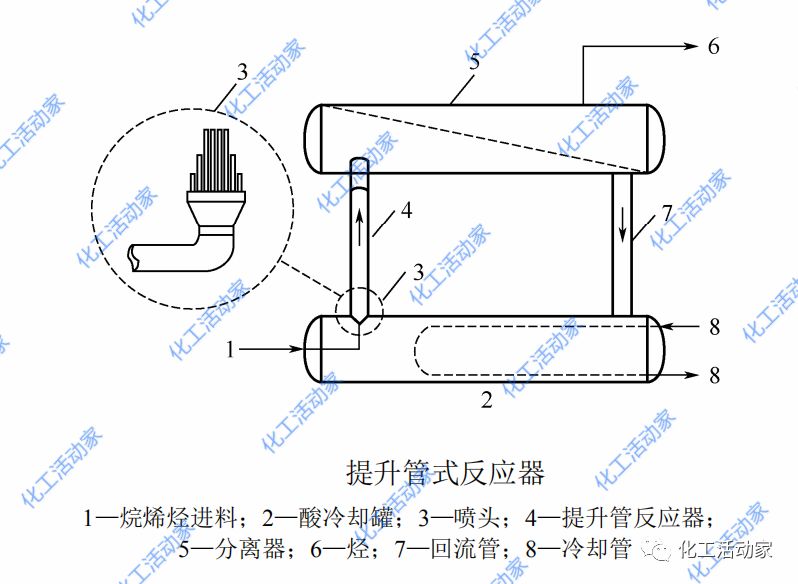

提升管式反应器

该反应器由酸冷却罐、提升管、分离器、回流管四部分组成。

卧式酸冷却罐内放有高黏度硫酸,烷烃和烯烃通过提升管底部的喷嘴喷入,反应在提升管内进行,顶部连接一个分离器,分离后的高黏度物料通过回流管循环进入底部卧罐。该反应器可以最大程度地减少返混,但是反应器内温度不易控制。

05

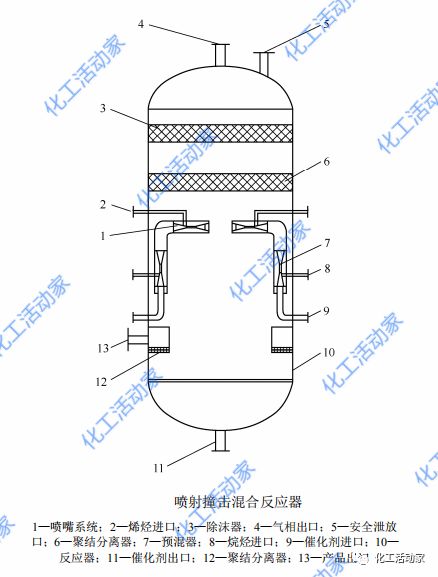

喷射撞击流反应器

该反应器通过原料喷射预混器将高黏度与低黏度流体在较低温度、短时间内均匀混合为低黏度的乳化液,再通过多个喷嘴高速喷出环状液膜相撞击强化反应,使反应快速充分进行。

喷射撞击混合反应器,结构简单,没有搅拌部件,不易泄漏,反应液体接触面积大,可实现大规模生产中不互溶流体的快速高效混合反应,产品的选择性高。但是,由于喷嘴不易设计且黏度较高的液体不易实现高速喷射混合,该反应器尚未应用于硫酸烷基化反应。

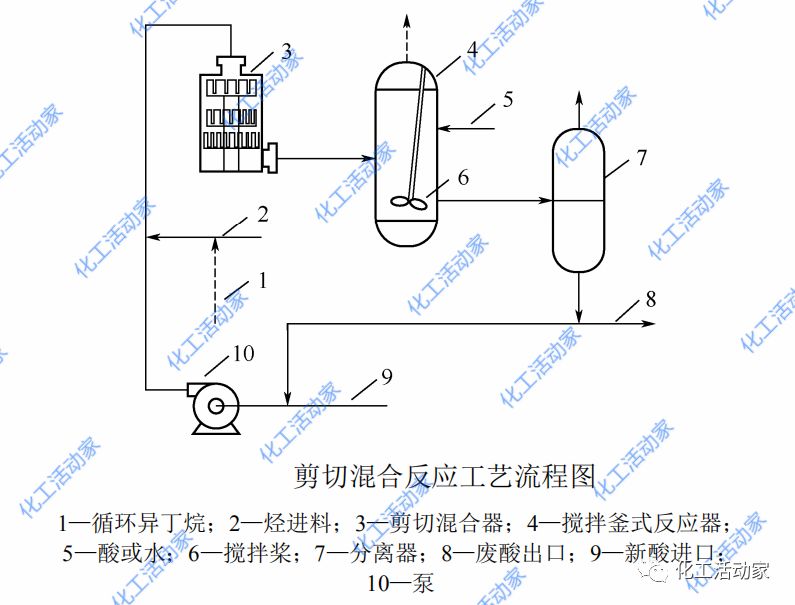

剪切混合反应器

该装置具有金属外壳以控制内部的温度和压力,通过三级齿轮高速转动,逐级剪切流体形成直径小于5μm的乳化液,实现反应物的充分混合。

混合后的乳化液进入搅拌釜式反应器,在适宜的条件下进行烷基化反应。反应结束后,流出物进入分离器分离,底部硫酸循环使用,废酸定期排出,顶部未反应的异丁烷流回剪切装置循环使用。在剪切混合装置中,酸相和烃相通过剪切形成乳化液,不仅能够增加接触面积,增加烷基化油的收率,减少催化剂的使用量,减少下游催化剂的再生负荷,而且能够保持反应器内的温度分布均匀,减少副反应。此外,高速剪切装置能够突破质量传递的界限,允许反应更加接近动力学控制。这种剪切混合反应器因存在一些问题,并没有实现工业化应用。复杂的三级剪切装置不仅增加了设备的成本,而且需要较高的能耗;后续仍需搅拌装置,优势不明显。

更多培训信息请加微信 ▶

◀ 姜老师 18842804820

本日文末福利:《烷基化生产工艺与技术》

文末资料领取关键词:烷基化工艺

将上面红色的领取关键词,输入到“化工活动家”公众号对话框内,即可弹出相应的下载链接!

中石油PPT│精馏操作知识应用,从工艺原理到过程控制都讲透!

催化重整和轻烃芳构化两种工艺在芳烃生产领域深度对比分析

石科院&洛阳院│全国首套芳烃型移动床轻烃芳构化装置的设计及工业应用

涨知识│什么叫汽轮机惰走?汽轮机正常惰走时间是多少?

大庆石化PPT│大庆石化炼油厂常减压蒸馏装置技术培训

仪表位号字母含义你都清楚吗?该如何对一个回路中的仪表进行命名?

独山子石化│储运联合车间乙烯罐区的风险评价与安全管理

涨知识│汽轮机最多可以超多少负荷运行?

芳烃重整必读│连续重整催化剂种类、功能及优势分析

浙江石化连续重整装置首次开车、首次标定与问题分析,绝对的干货!

动设备宝典│离心压缩机的控制和保护

2021(南京)有机合成工艺研发及危险反应和中试放大专题培训班

涨知识│阀门上的编号、字母、数字都代表了什么?

中石化宁波工程有限公司专家解读:丙烷脱氢(PDH)工程经验介绍

中石油PPT│某乙烯装置(SW工艺)事故案例分析,值得警示借鉴!

中石油、中石化、中海油、中化等单位信息化部门继续联合助力2021年第三届中国智慧炼化高峰论坛!

图说汽轮机本体各监视探头

PPT│某炼化企业裂解汽油加氢装置循环氢压缩机润滑油系统简介

涨知识│什么是泵的最小流量阀?

PPT│化工行业磁力泵专题培训课件,透彻解读磁力泵!

青岛炼化│苯乙烯装置聚合问题分析与对策

一文教你成为PID识图、制图、工艺流程图设计高手!

素材来源:互联网

整理: 化工活动家

转载请联系微信:18842804820

免责声明:所载内容来源互联网等公开渠道,我们对文中观点保持中立,仅供参考,交流之目的。转载的稿件版权归原作者和机构所有,如有侵权,请联系我们删除。