■高雄科技大学 黄明贤教授射出成型实验室

前言

射出成型使用之剪切致稀高分子熔胶为热胀冷缩非牛顿流体,在熔胶充填后的保压及冷却过程,其在模穴内由液态相变化为固态,其中,在保压阶段如保压压力过低或时间过短将造成模内熔胶显著收缩,进而在成品表面形成凹痕缺陷,当其在产线未实时检出并进一步作出处置,往往会使生产质量良率降低,并造成生产成本浪费。

就凹痕质量而言,该缺陷的形成与射出成品在模内冷却过程是否引起严重体积收缩有关。一般常见的塑料收缩率约略介于0.005~0.015之间[1],其中聚碳酸酯(Polycarbonate, PC)原料平均收缩率约略在0.004~0.008之间,因此对一般射出成品几何厚度甚薄时,表面收缩凹痕并非显著,然而,该缺陷常见于厚件及高厚薄比设计之射出成品表面(成品平均厚度总是大于10 mm)并是个严重成型问题[2-3]。

其中,本文探讨之塑料容器外盖上的厚件把手即为典型例子,其在射出成型量产过程往往因外部制程干扰导致成品表面出现微缩痕,以致质量不符人为视觉检测而形成不良品,然而人为质化的质量检测方式不仅误差甚大,更存在误判风险。此外,人工检测更无形增加量产成本,因此如何有效量化厚件射出成品表面微缩痕质量,并在射出成型过程透过感测质量特征有效进行质量监测是至关重要的。

表面微缩痕量化

为量化成品表面微缩痕,本研究自行设计量测装置,透过标准作业程序进行凹痕取像。因本文案例表面特殊曲面设计之故,微缩痕在光源直射之反射光线于特殊倾角下观察具有类似希腊字母Ω字样并定义为奥姆纹,

图1:微缩痕影像识别流程。(a)原始图像;(b)转换灰阶图像并窗选奥姆纹分布位置;(c)自动识别奥姆纹分布状态

如图1(a)所示,随即将取像结果透过Python自行撰写程序进行灰阶化(图1(b))以提高奥姆纹辨识度,最后在灰阶图窗选奥姆纹范围以自动识别奥姆纹分布状态(图1(c))并转换成像素点信息以作为成品表面微缩痕质量量化估算基础,进而透过奥姆纹分布像素信息,将最高点及最低点彼此间之高度差(∆Ω)定义为成品表面微缩痕量化质量信息,以作为量化质量指标。

表面微缩痕质量监测

本文在射出成型过程,除透过DAQ讯号撷取卡以撷取射出成型系统压力及螺杆信息外,透过自行在机台大柱及模穴内部分别安装之大柱应变传感器及模穴压力传感器更可获悉射出成型过程模具撑模状态及熔胶在模穴充填压力状态,而所撷取压力及锁模力感测信息更进一步萃取压力峰值、黏度指标及锁模力增量指标以观察微缩痕与感测质量特征关系[4-6]。

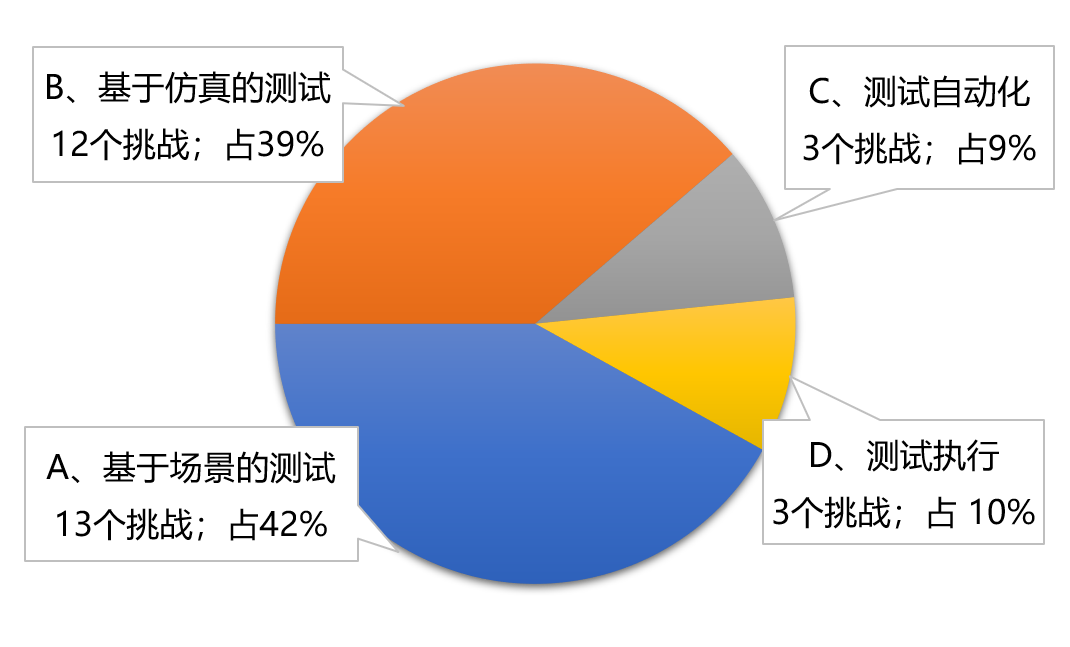

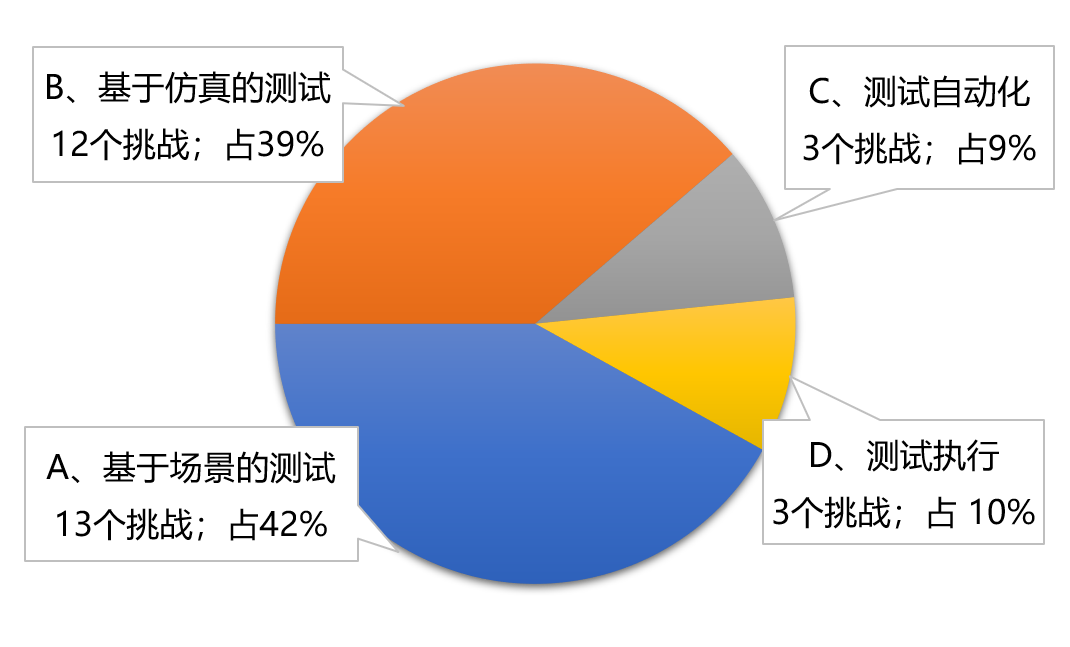

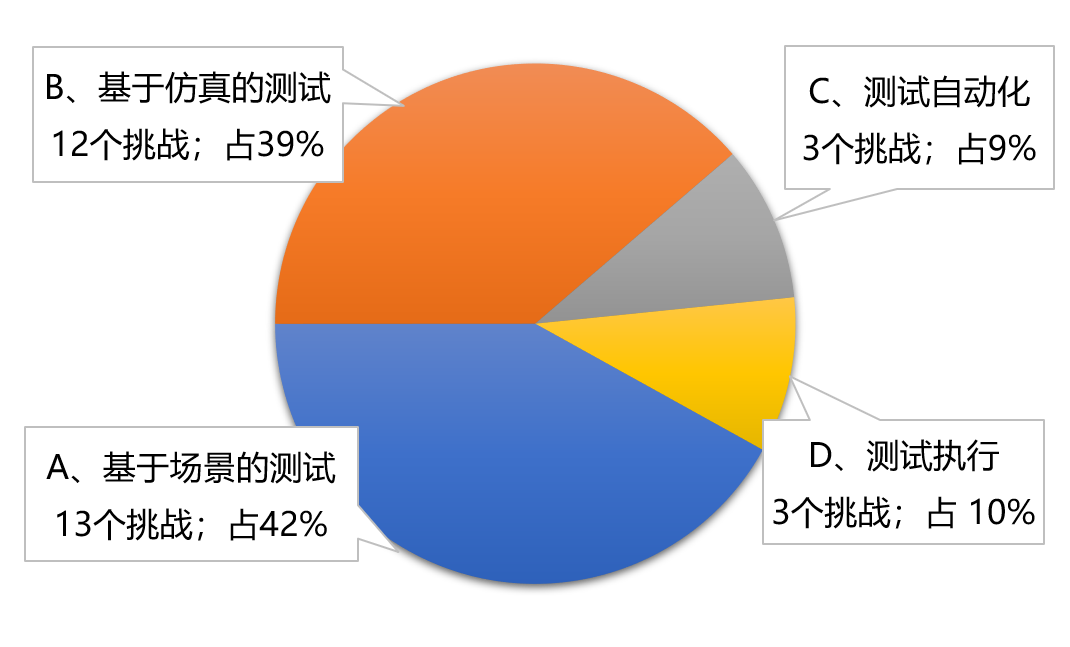

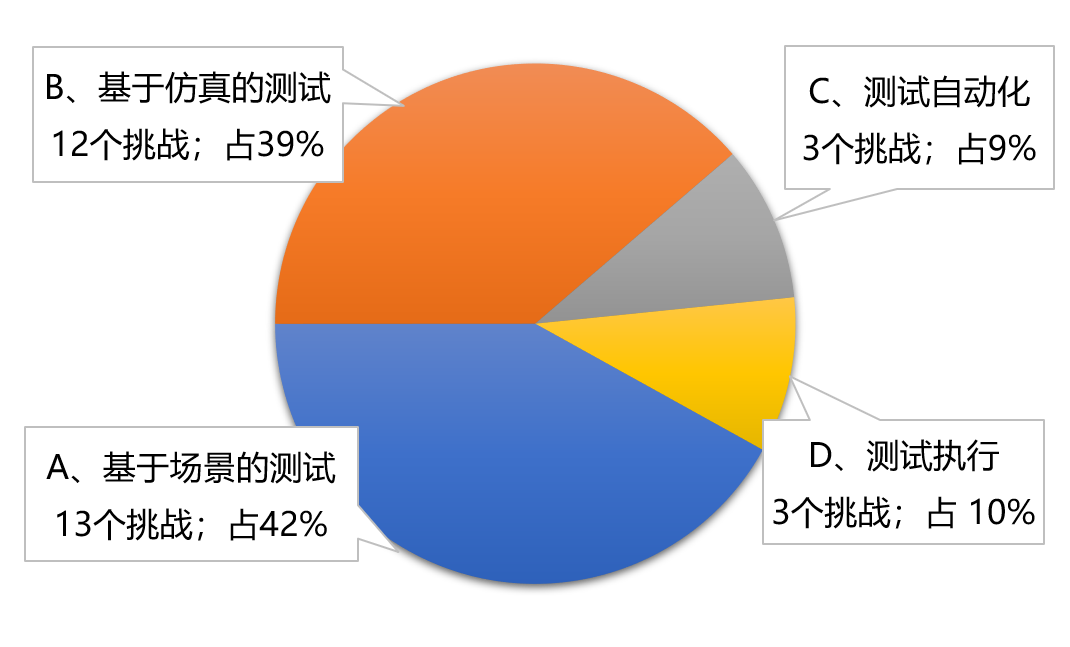

图2:变动保压压力感测质量指针与微缩痕变动趋势

实验结果如图2所示,透过保压压力变动结果可以得知,微缩痕量化质量随着保压压力变动而有所变化,所有感测质量特征亦反映微缩痕变动,并与其呈负强相关性。其中,模穴压力撷取指标(压力峰值及黏度指标)整体相关性大小平均0.97皆大于锁模力增量峰值指标相关性0.94,此推测与厚件射出成型相对薄壳成型并未形成显著撑模效应而造成锁模力增量峰值反映质量变异之灵敏度较弱有关。在满足表面微缩痕质量需求所制定奥姆纹范围设定为7.4 mm犯∆Ω犯8.6 mm,相应保压压力可设定为100±5 MPa,当保压压力大于105 MPa时,有潜在过保压疑虑;而小于95 MPa时,表面微缩痕则不符检测规范。基于产业实用性,透过模穴压力感测信息撷取质量特征是可有效并正确地反映厚件射出成型表面微缩痕变动趋势,并可作为在线质量监测指针[7]。

结论

厚件射出成型表面凹痕相对薄壳成品显著,透过模穴压力曲线萃取感测质量特征(压力峰值、黏度指标)及锁模力增量峰值皆与表面微缩痕有强相关性,其中,模穴压力撷取感测特征更敏感地反映成品微缩痕变化,故可作为在线质量监测良好之感测质量特征,并提供未来发展在线质量监控技术的良好基础。■

本文相关技术智财权属于高雄科技大学;技术成果引用自参考文献[7]

参考文献

-

S. Kulkarni, Robust process development and scientific molding. Theory and practice, Carl Hanser, 2nd ed., Munich, Germany (2017).

-

Ch. Hopmann, M. Röbig, J. Polym. Eng., 36, 557 (2016).

-

S.C. Nian, P.W. Chen, M.S. Huang, J. Appl. Polym. Sci., 137, 48600 (2020).

-

J.Y. Chen, K.J. Yang, M.S. Huang, Int. J. Heat Mass Transfer, 122, 681 (2018).

-

J.Y. Chen, C.C. Tseng, M.S. Huang, Adv. Polym. Technol., 2019, 3720127 (2019).

-

J.Y. Chen, J.X. Zhuang, M.S. Huang, J. Manuf. Processes, 46, 159 (2019).

-

M.S. Huang, J.Y. Chen, Y.Q. Xiao, Measurement, 201, 111733 (2022).

此文章摘录自ACMT- SmartMolding杂志-(2022/12月刊)

更多技术内容请扫码观看

欢迎关注型创科技_ACMT技术课堂

相关文章推荐:

未经同意,请勿转载!