摘 要:

轮毂是汽车重要的安全部件,随着镁合金轮毂的研究,镁合金轮毂得到了广泛应 用。为了实现汽车镁合金轮毂的结构轻量化设计,本文使用 SimLab sT 多物体场仿真软件, 对镁合金轮毂结构进行了轻量化设计。建立轮辐区域为设计变量的有限元分析模型并对轮辐 部位进行拓扑优化,并依据优化结果对模型进行重新设计,并利用无网格软件 SimSolid 进行 了性能验证,缩短了验证时间。过程表明 SimLab sT 及 SimSolid 可以快速推动产品创新并 加速产品开发的流程。

关键词: SimLab sT,SimSolid,轮毂,拓扑优化

1 概述

随着汽车发展节能环保及新能源的号召下,为了减少排放和增加电动车电池续航能力, 汽车轻量化成为了目前火热的发展趋势。轮毂是支撑汽车的重要部件,其结构的轻量化直接 影响汽车的安全及舒适性。镁合金轮毂具有重量轻、性能好等优点,再加上合理的结构设计 布局就变得格外重要。因此优化设计成为了创新驱动设计的发展方向。本文结合 SimLab sT多物体场仿真软件,对镁合金轮毂结构进行了轻量化设计。并根据拓扑优化结果建立了轮毂 3D 几何,对此模型利用 Altair 的无网格软件 SimSolid 进行了静态力学分析性能验证,相比 传统流程大大缩短了验证时间。

2 SimLab sT 及 SimSolid 介绍

SimLab sT 是一款多物理场仿真软件,其以 SimLab 技术为基础,凭借其在自动化实 体建模方面的领先地位,打造了全新的用户体验。该解决方案新增了深度嵌入式物理求解器、 革新性商业模型等功能:

(一) 与主流 CAD 系统进行实时双向同步:通过与参数化 CAD 系统(包括 CATIA、 Pro/E、Siemens NX 和 SolidWorks)进行实时连接,始终保持与最新设计水平 同步,以评估性能并探索方案。

(二) 嵌入式物理求解器能够在几分钟内实现从 CAD 到仿真,适用于静力学、动力学、 热传递、流体流动和电磁学的嵌入式物理求解器的推出,提供了一种能够将多物理 场分析、耦合仿真和 DOE 研究时间从数周或数天缩短到数小时甚至数分钟的一 站式解决方案。

SimSolid 是一款专为设计工程师开发的结构分析软件。它消除了传统仿真流程中的几 何简化和网格划分,能够在几分钟内分析 CAD 装配体而无需进行网格划分,是一场仿真变革。

具有以下优势:

3 轮毂有限元模型的建立

3.1 拓扑空间及网格划分

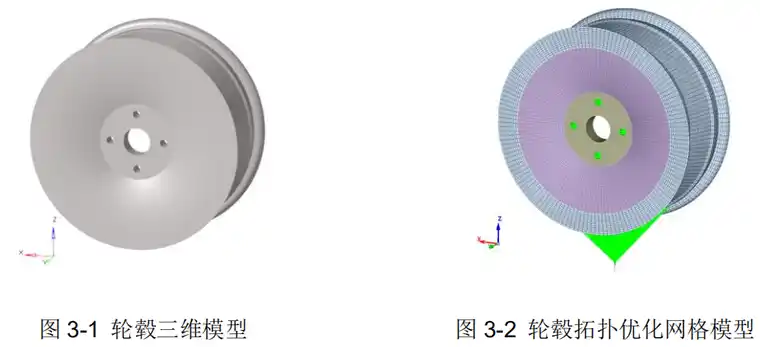

本文以轮辋和辐板之间的轮辐区域进行实体填充作为设计空间区域,如下图 3-1 所示。 对轮毂三维模型用 SimLab sT 进行高质量的六面体网格划分,共 91601 个网格节点和 78677 个单元,按照轮毂的实际工况建立有限元模型,如图 3-2 所示,主要设置如下参数:

材料:AM60B

约束:在轮毂的 4 个螺栓装配处,约束其全部平动和转动自由度。

载荷:在轮胎的接地处进行 RBE3 约束,面积 120*150mm2并在其中心点重力方向施 加 1000N 的集中载荷

3.2 拓扑优化仿真

3.2.1 拓扑优化仿真参数设置

进入 Optimization 菜单选择 Topology Method 后,进行以下参数设置:

Design Space:轮辐区域的实体网格

Objective: Minimize Comp,即最小应变能

Response:体积分数≤0.1

Constraint:Cyclic 循环对称约束,设置为 5 以及 Extrusion 拔模约束

设置完成后,选择 Optimize,直接调用 Optistruct 进行求解。

3.2.2 拓扑优化结果解读及重构

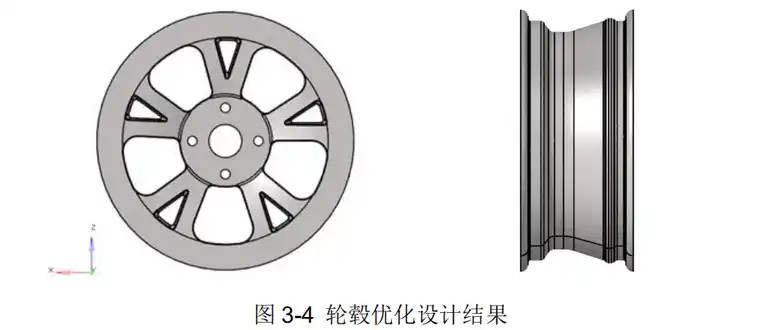

如图 3-3 所示,密度值 0.1 时的一个优化结果,从拓扑优化结果可以看出,轮毂可以 设计成 10 辐条的轮毂,下面将根据轮毂的拓扑优化结果进行几何的模型重构,最终几何 模型如图 3-4 所示。

4 轮毂冲击强度静态验证

轮毂的冲击试验是将轮毂安装在与水平地面成角度 13°±1°的台架上,然后沿垂直向下施加冲击力,模拟车轮在实际行驶受到来自轴向的冲击力或者石块等物的冲击。根据国家标准[5]判断其实验结果,当出现有以下某一种情形则判断轮毂破坏:

1)轮辐的任一断面处有目测可见的穿透裂纹;

2)轮辐从轮辋上分离或者出现明显的裂纹;

3)轮胎气压在1.0min内漏尽。

若试验后轮毂未出现以上几种情形,就判断轮毂合格。本文建立轮毂冲击仿真模型, 对其进行模态分析以及冲击试验静力学分析。

4.1 模态分析

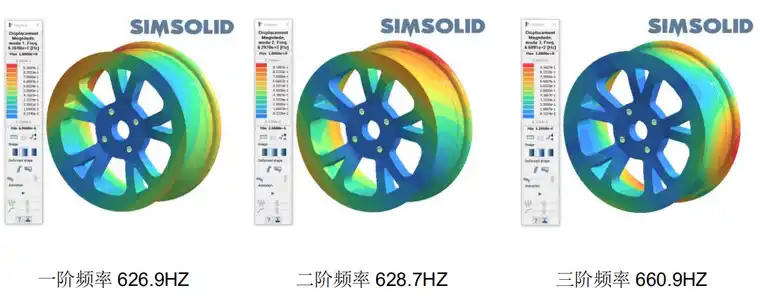

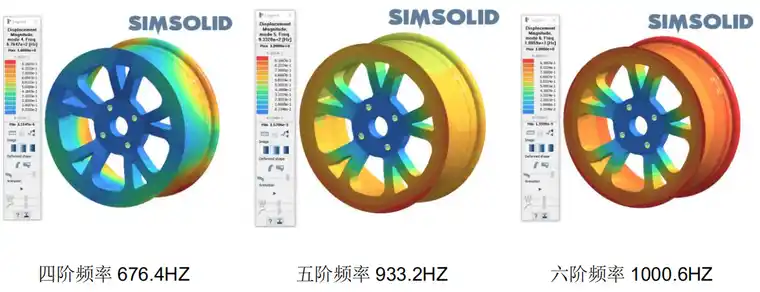

本文利用 SimSolid 软件建立轮毂模态分析的过程为:导入轮毂几何,定义材料属性, 建立模态分析类型,建立约束,求解。整个过程不到一分钟即可完成。得到的前 6 阶振型 结果如下:

从轮毂的模态变形图可知:安装凸台与轮辐的变形很小,轮辋的变形则很大,主要是 因为在安装凸台处施加了约束,同时轮辐和凸台的厚度较大,能够承受较大的强度,轮辋 的刚度较差,主要是没有辐板的支撑造成的。同时是符合设计要求的,因此轮毂结构设计 较为合理。

4.2 冲击试验静力学分析

轮毂冲击试验实际上是瞬态动力学问题,为了方便设计模型快速性能校核,本文建立简化模型,利用 SimSolid 软件进行静态分析。

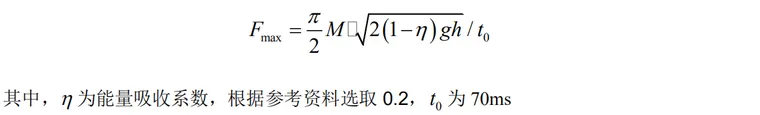

本文假设质量为 M 的冲击块冲击轮毂,根据参考资料进行动量守恒进行等效作用力计算:

根据车轮的最大静载求出 为 20000N。

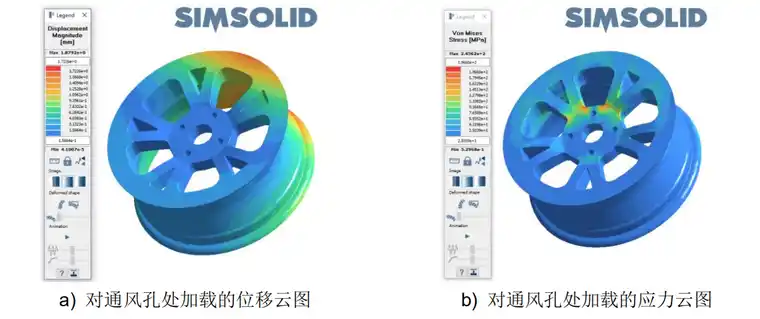

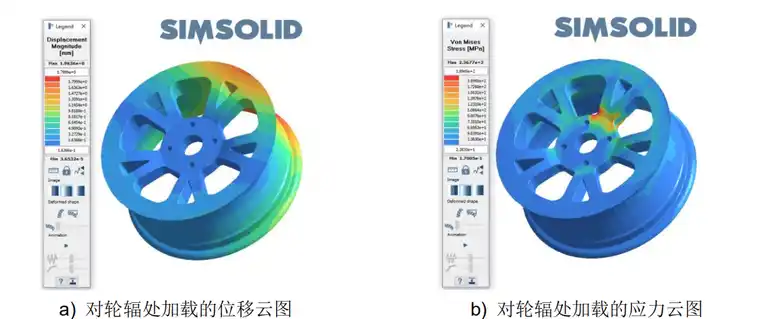

通过观察应力变形图:最大应力和变形位于加载区域附近,其他位置的辐板和轮缘的变 形量很小甚至为零。对准通风孔加载时的应力为 245.6Mpa,变形量为 1.88mm;对准辐板 加载时应力值为 236.8Mpa,变形量为 1.96mm。分析其原因可知:对准通风孔加载时,由 于辐板的支撑数比对准辐板加载时支撑多,所以轮缘的变形量小于对辐板加载,但是应力增 大。

工程经验证明:为了减小冲击试验中的应力集中,通常辐板均匀对称的分布,轮缘厚度 减小,这样就增大了冲击过程中的变形量,冲击过程的路径延长了,吸收了能量,对轮毂的 破坏力就减小了,通过以往试验证明,本文设计的轮辋在冲击过程中应力值超过了材料的屈 服强度,但未超出材料的塑性变形阶段,设计是合理的。

5 总结

从轮毂优化设计过程可以看出:

SimLab sT 集网格划分,模型建立,嵌入求解,后处理为一体,减少了各个软件的切换 操作,打造了全新的用户体验。其提供了一种能够将多物理场分析、耦合仿真和 DOE 研 究时间从数周或数天缩短到数小时甚至数分钟的一站式解决方案。而 SimSolid 消除了传统 仿真流程中的几何简化和网格划分,能够在几分钟内分析 CAD 装配体而无需进行网格划分。 可见 SimLab sT 及 SimSolid 可以快速推动产品创新并加速产品开发的流程。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删