前言

1903年12月17日,莱特兄弟(Wright Brothers)首次试飞了世界上第一架飞机“飞行者一号”。不到两年后的1905年09月07日,弟弟奥维尔·莱特(Orville Wright)就记录了飞行器与鸟类的第一次碰撞。

飞行器的出现打破了天空的平静,人与鸟类冲突不断发生。鸟类碰撞也可能导致更严重的后果,卡尔·罗杰斯驾驶着一架VinFiz的莱特EX双翼飞机,在1911年成为第一个乘飞机穿越美国的人。但在1912年04月03日,在加利福尼亚州长滩的一次演示飞行中,他的飞机与一只海鸥相撞,飞机随后失去控制并坠入太平洋,这是第一次鸟类袭击导致的人类死亡事件。

从那时起的一百多年里,随着飞机和航空旅行的增加,鸟类和飞机之间的空中事故也在增加。当鸟类生命和飞机共享空域时,事故是不可避免的。

飞行员卡尔·罗杰斯是第一个死于鸟类袭击事故的人。(圣地亚哥航空航天博物馆)

鸟类撞击的特征

根据美国鸟类袭击委员会(Bird Strike Commission USA,该组织成立于1991年,旨在促进信息交流,促进野生动物袭击数据的收集和分析)的统计,鸟类和其他野生动物袭击每年对美国民用和军用航空造成超过6.5亿美元的损失。此外,鸟类袭击使机组人员和乘客的生命处于危险之中——自1988年以来,由于野生动物袭击,全世界已有200多人死亡。他们预测随着空中交通工具数量和鸟类数量的增加,鸟类与飞机碰撞的风险,频率和潜在严重程度将在未来十年持续增加。

鸟击伤害示例:鸟击伤害可能相当严重,并可能关闭喷气发动机。

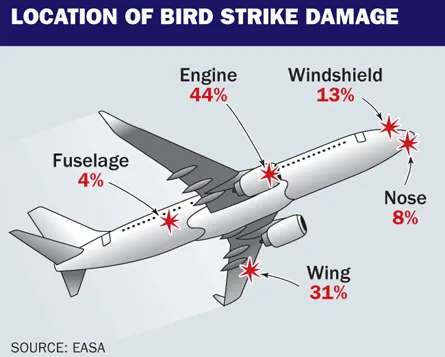

汇总各种来源的综合数据,从1990年到2014年,共有133940起鸟类撞击飞机的报告,其中造成飞机损坏的次数为15472次,平均每年约619次。所有鸟类撞击事故中,撞击发动机的比例最高,约为44%,由于鸟体的冲击力可能会打碎发动机叶片,而鸟在被搅碎之后,遗骸也可能堵塞发动机的管道,在撞鸟后,发动机往往会出现喘振起火,甚至自行停车,因此鸟撞发动机叶片的危害极大。

鸟击伤害的位置:约一半涉及飞机发动机。(European Aviation Safety Agency)

鸟类撞击造成飞机损坏和飞行影响,航空工程师也专注于如何加强飞机结构设计,以便在不可避免的情况发生时最大限度地减少损害并确保飞行安全。为了符合鸟击要求,飞机工程师传统上被要求对所有结构进行测试。测试主要有实验和数值仿真方法两种。

早期主要通过实验进行,但这是一个昂贵且耗时的过程,使用压缩空气向结构体发射已知质量和密度的物体,以测试碰撞过程中可能发生的情况。20世纪随着计算机和仿真技术的发展,数值仿真在鸟撞发动机的研究中得到了广泛应用。

鸟类撞击的模拟

几何模型

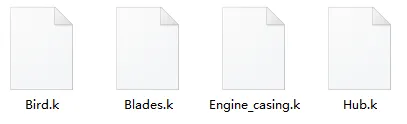

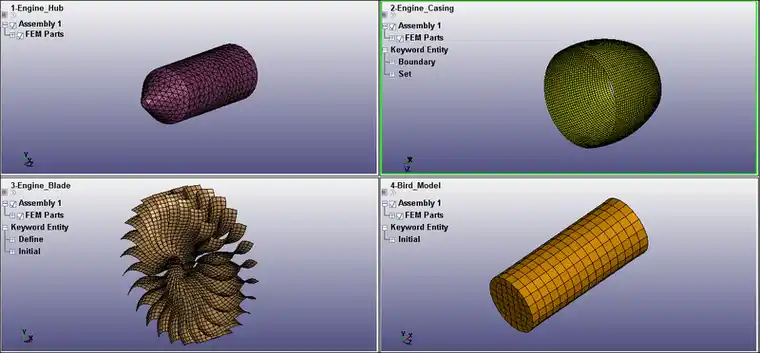

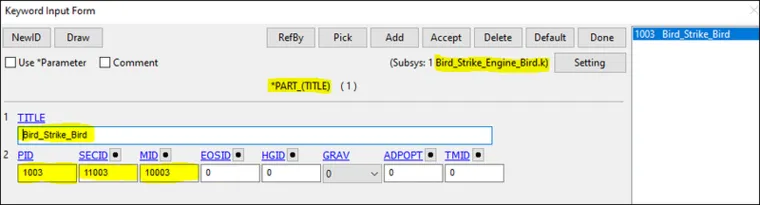

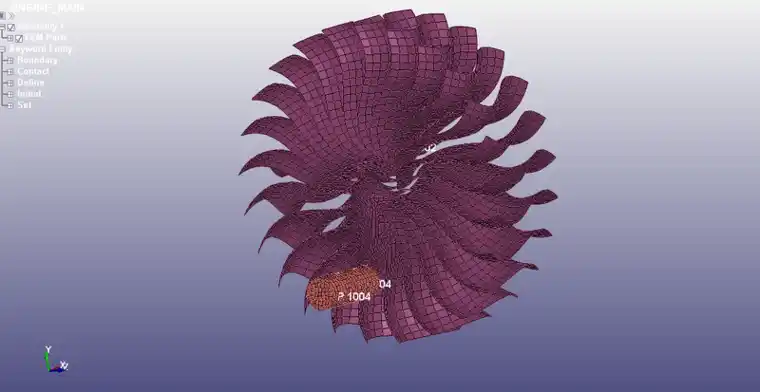

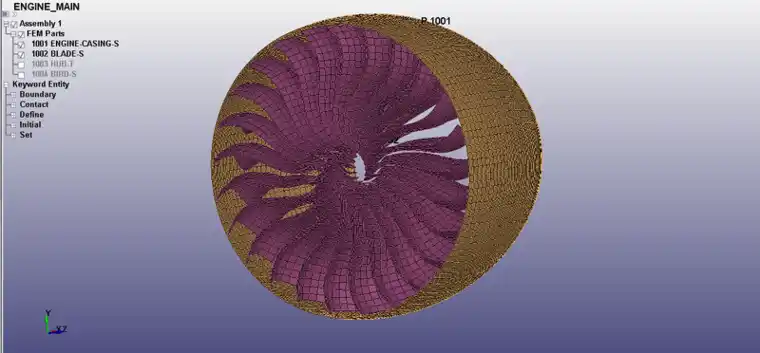

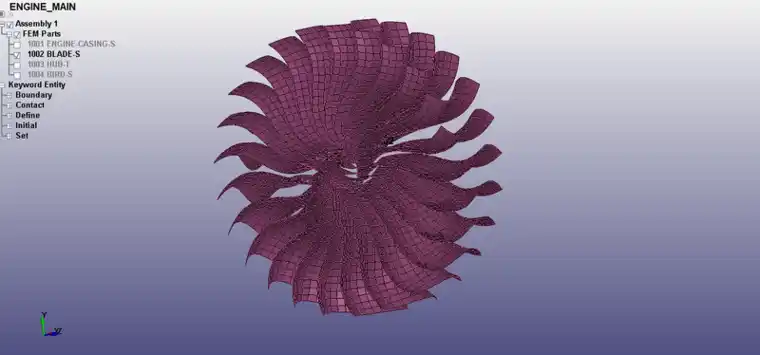

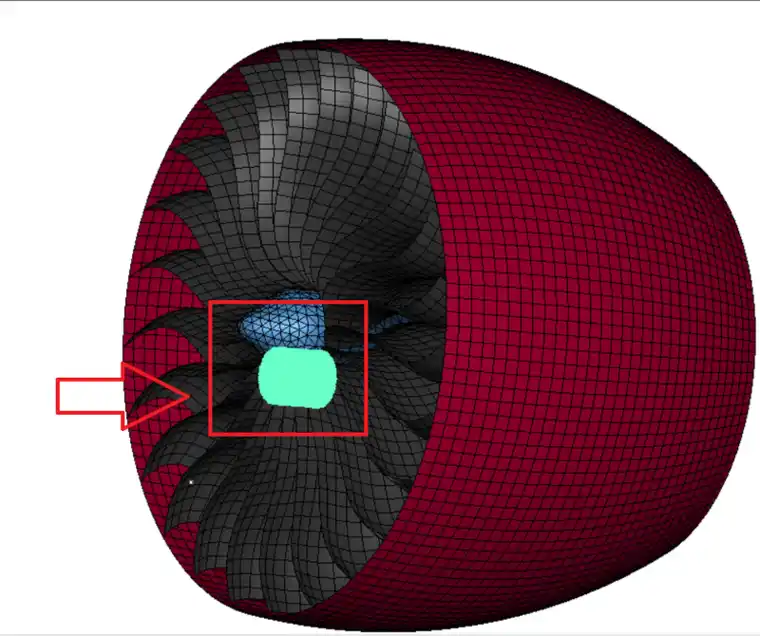

LS-Pre中导入附件BirdStrike-KFiles中几何模型关键字文件(几何模型关键字文件由4部分组成,发动机外壳,叶片,轮毂和鸟)

BirdStrike-KFiles中几何模型关键字文件

导入文件后将各部件移动至合适的位置进行装配,并在Renumber选项下对零件的节点和元素进行重新编号。

BirdStrike几何模型

材料模型

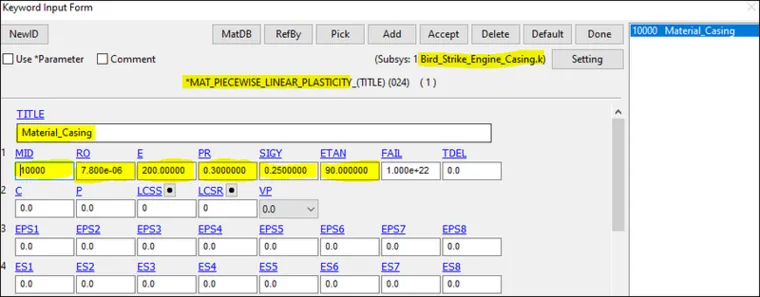

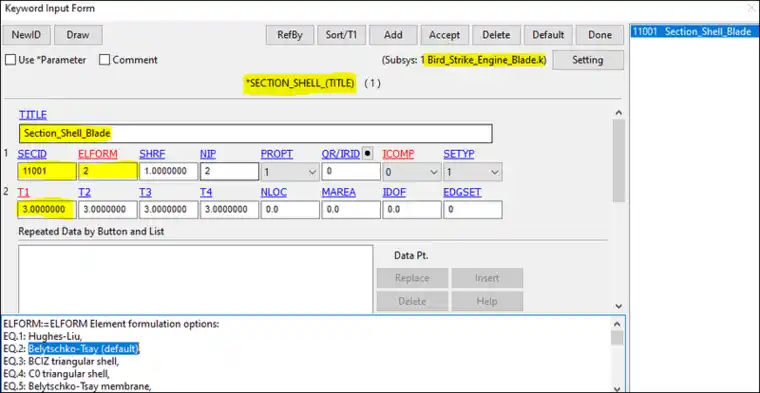

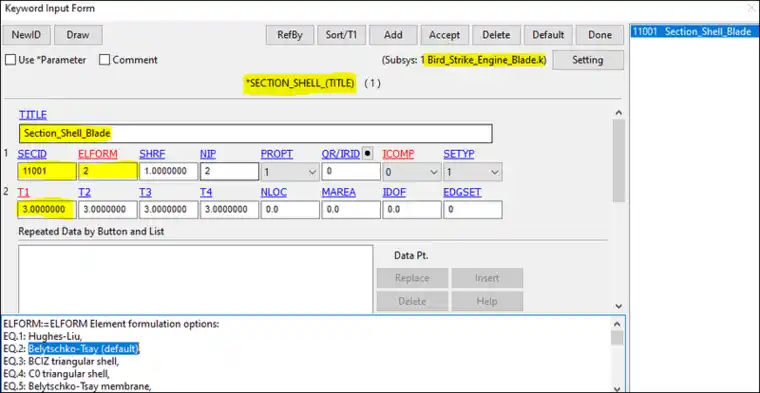

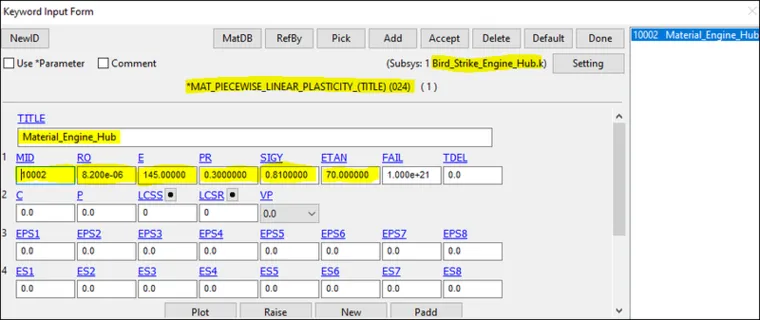

发动机外壳材料弹性模量为200Gpa,其他数据假设接近钢,FAIL值非常大,倾向于不会损伤失效,壳体定义厚度为3 mm,ELFORM为2(默认为别利奇科-齐)。

发动机外壳材料模型

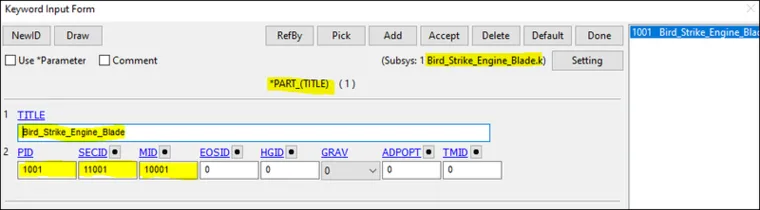

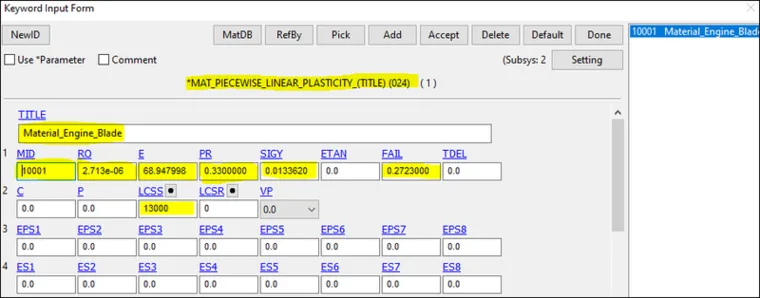

与发动机外壳相似,我们将材料(MAT_024),壳体和零件分配给Blades.k文件,发动机叶片E = 68.94 Gpa和FAIL = 0.2723,这意味着当材料达到塑性应变值的27.23%时,材料将失效,指定壳体部分的厚度为3mm。

发动机叶片材料模型

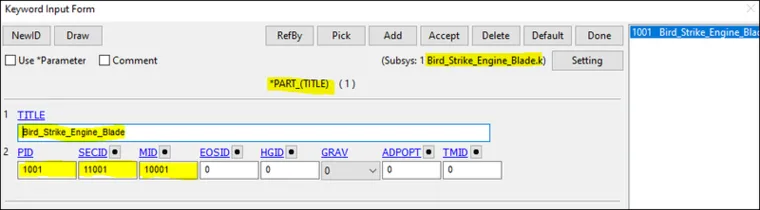

下是我们通过LSID(13000)输入到发动机叶片材料卡的材料数据,单位系统是Kg- mm-ms。

发动机叶片的材料数据

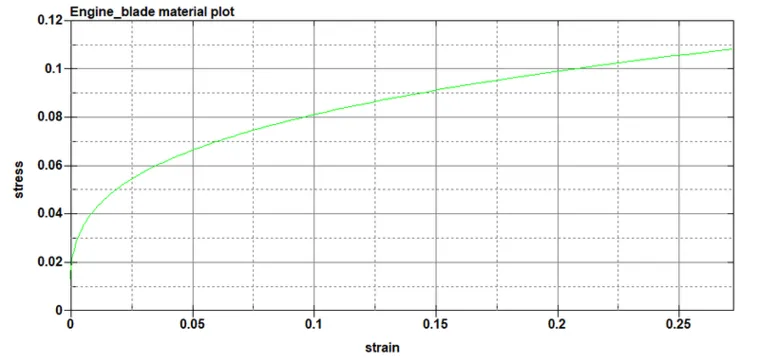

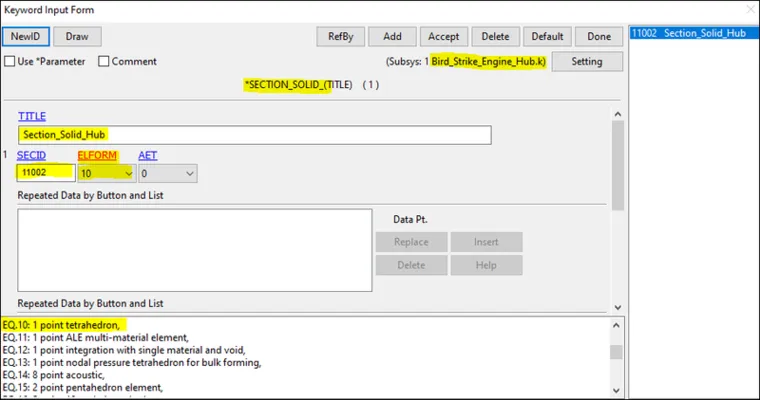

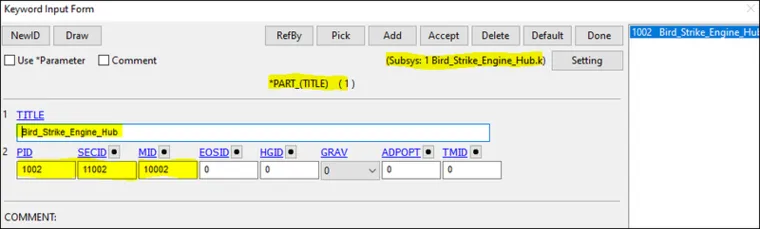

同样,对于发动机轮毂,我们将材料(MAT_024),截面(实体)和零件分配给Hub.k文件。Hub分配的E值为145Gpa,并且具有较高的FAIL值。

发动机轮毂材料模型

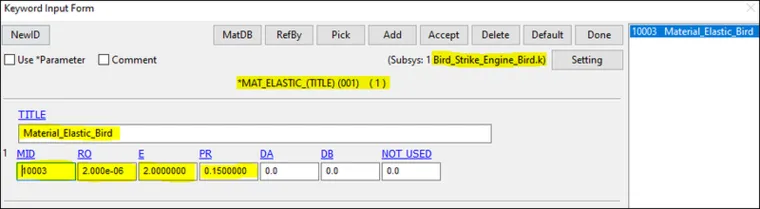

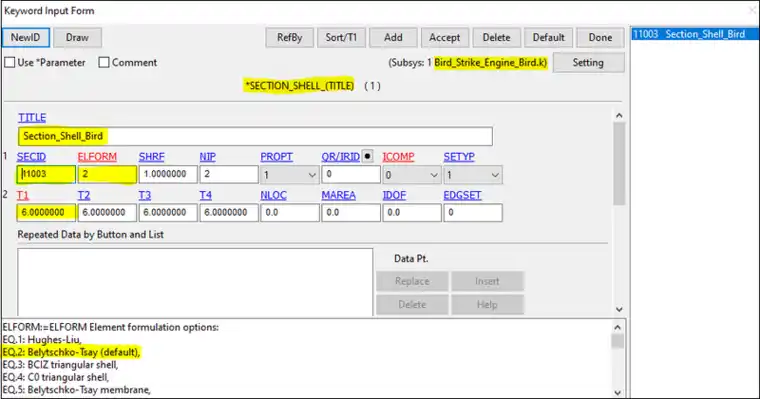

对于鸟类模型,我们首先使用MAT_Elastic(001)和壳体截面厚度6毫米,杨模量为2Gpa,泊松比值为0.15和低密度值。鸟类模型的弹性模量较小,表明软肌肉结构。鸟体在结构分析中是一种软体撞击,鸟类可以被认为是一种流体材料,因此如果我们用光滑粒子流体动力学(SPH)来表示鸟体会更好,我们将在讨论部分进行对比。

鸟体材料模型

边界条件

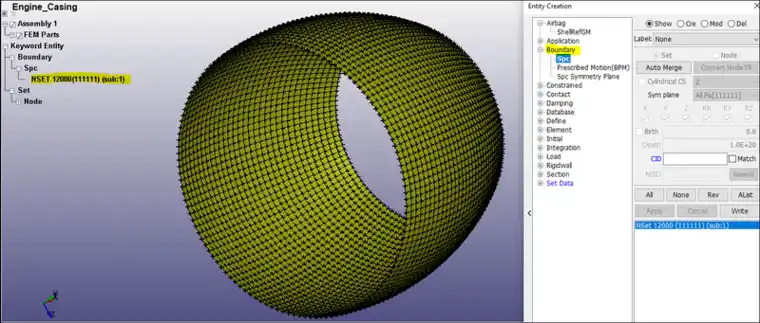

发动机外壳使用单点约束(SPC)约束节点的所有DOF。

发动机壳体约束模型

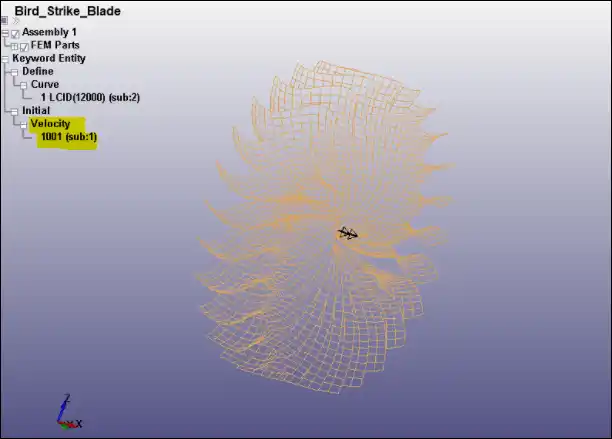

我们分配发动机叶片OMEGA(w) = 0.5 rad / ms 的初始速度。假设叶片的速度接近5000rpm,那么OMEGA(w) = 523 rad/s = 0.523 rad/ms ≈ 0.5 rad/ms。

发动机叶片约束模型

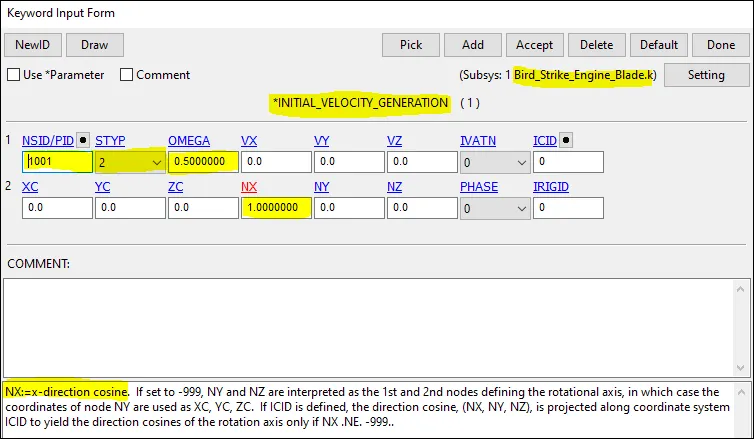

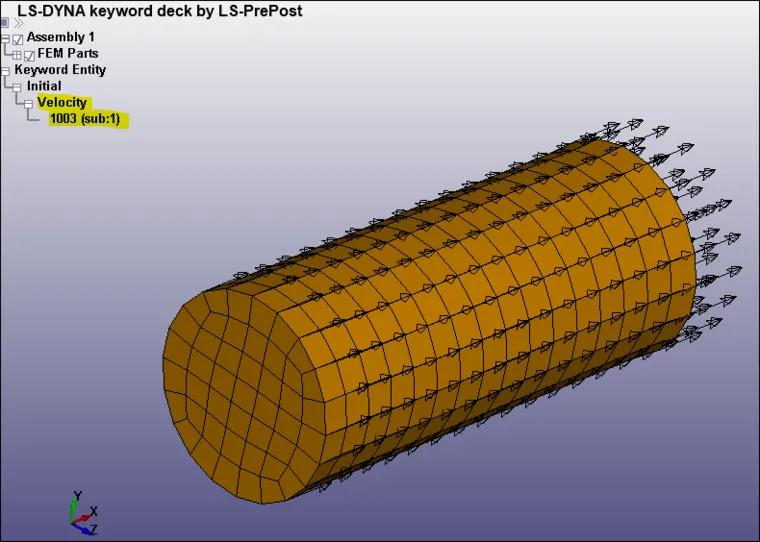

在 X 方向上指定鸟体初始速度生成为20毫米/毫秒(72公里/小时)。

鸟体初始速度

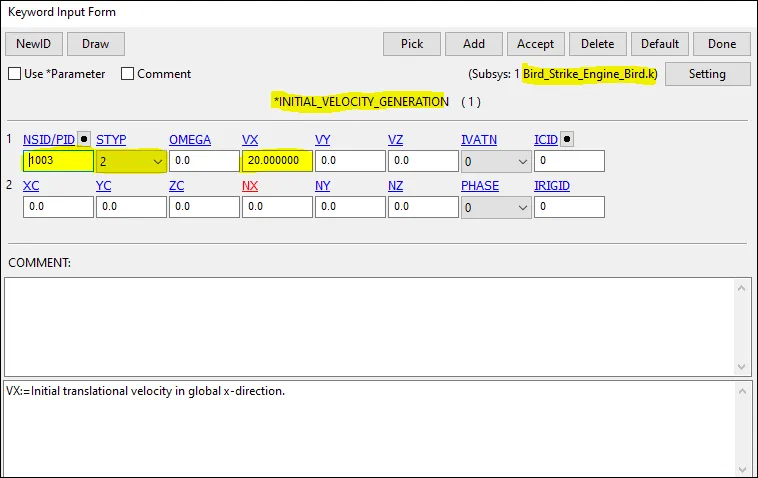

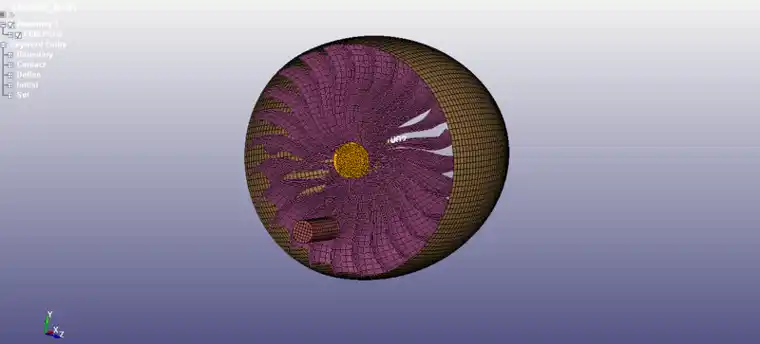

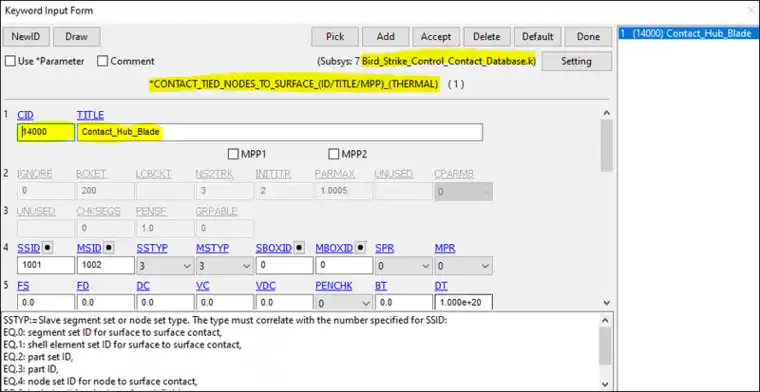

在轮毂和叶片之间绑定节点与表面接触,因为轮毂是一个集成体,应以相同的角速度与叶片一起旋转。

轮毂和叶片的约束模型

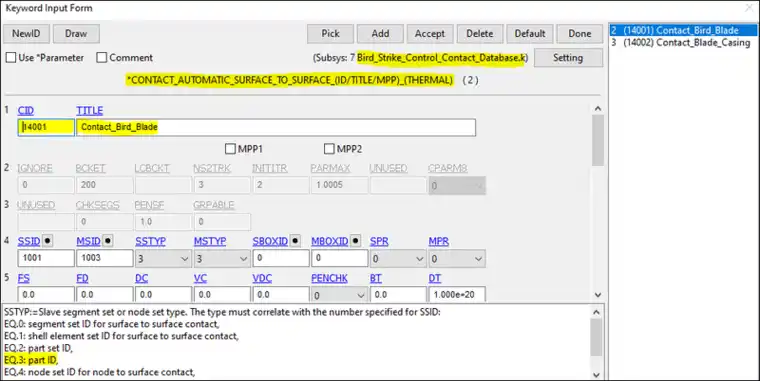

在叶片和鸟体之间定义自动表面到表面接触,主节点为鸟,叶片为从节点。由于我们需要观察风扇叶片中产生的应力和应变,因此,它被定义为从属。

叶片和鸟体的约束模型

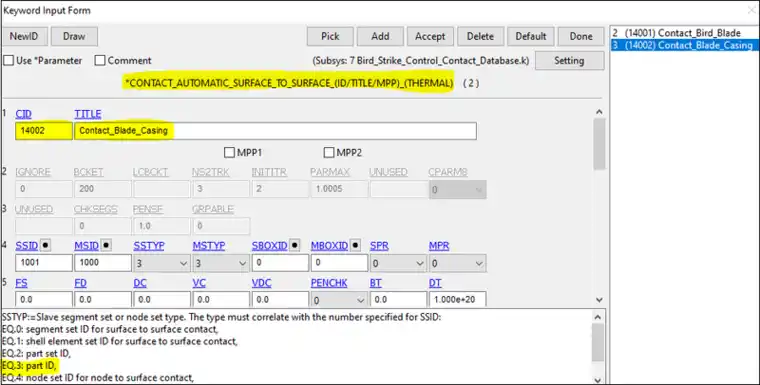

叶片和壳体之间定义了自动表面到表面接触,主节点作为外壳,叶片作为从节点。

叶片和壳体的约束模型

为叶片接触定义自动单面接触,主端为0,从端为叶片。

叶片自接触约束模型

后处理设置

为后处理结果定义“控件”和“数据库”卡片。

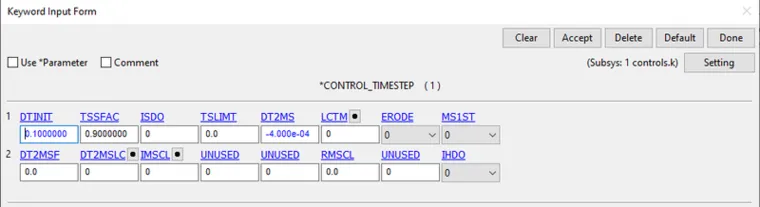

控制时间步进卡在减少运行时方面起着重要作用。我们可以将DT2MS和TSSFAC的不同组合检查在质量缩放期间添加的估计运行时间和质量百分比。在这里,我们将尝试将添加的质量百分比保持在10%以下并减少运行时间。

我们通过保持DT2MS = -6.0E-05和TSSFAC = 0.9进行的第一次试验,估计运行时间为5小时26分钟,但实际上需要35分钟,质量加成0%。

我们通过保持DT2MS = -6.0E-04和TSSFAC = 0.9进行的第二次试验,估计运行时间为40分钟,但实际上需要3分钟,质量加成为24.6%。

我们通过保持DT2MS = -4.0E-04和TSSFAC = 0.9进行的第三次试验,估计运行时间为1小时32分钟,但实际上需要5.6分钟,质量添加率为6.6%(可以接受),如下所示。

控制时间步进卡

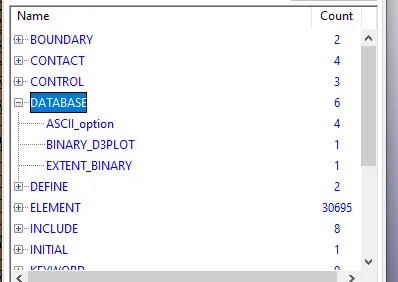

在数据库卡中,我们将包括 ASCII、D3PLOT EXTENT_BINARY(用于后处理分析)

数据库卡片

模拟结果

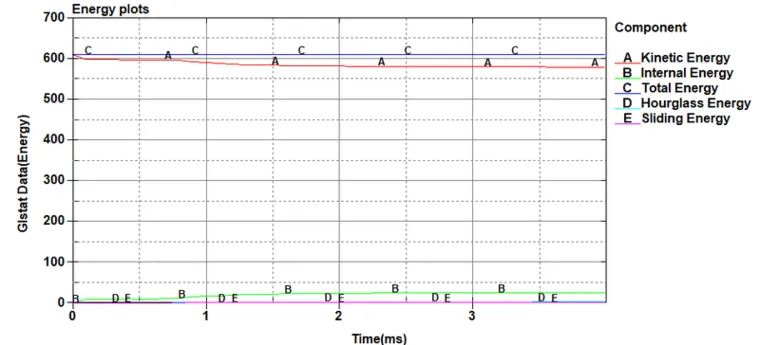

能量图

从能量图中,我们可以看到总能量在模拟期间几乎是恒定的,这表明模拟结果运行良好。撞击没有使得能量显着变化,这是由于叶片的旋转,该系统拥有大的能量,并且冲击力并不那么严重,无法显着改变现有能量。在整个模拟过程中,沙漏能量为零。在模拟过程中,动能和内能表现出非常相似的模式,其中K.E减少并且I.E增加,因此总能量在整个冲击过程中保持恒定。

能量图

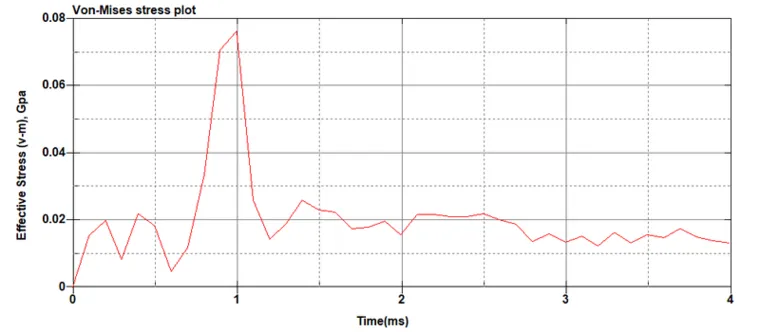

冯-米塞斯应力图

该应力图取自其中一个与鸟撞击的叶片网格,在近t=1ms时,应力达到0.075 Gpa的峰值,然后在整个仿真过程中降低并保持在0.02 Gpa的值。

冯-米塞斯应力图

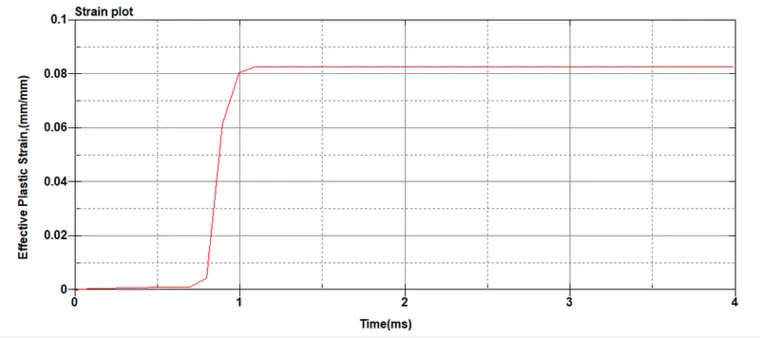

塑性应变图

此应变图取自其中一个与鸟撞击的叶片网格。在t=1ms时,应变值峰值为0.08,之后8%的应变在整个仿真过程中保存恒定。

塑性应变图

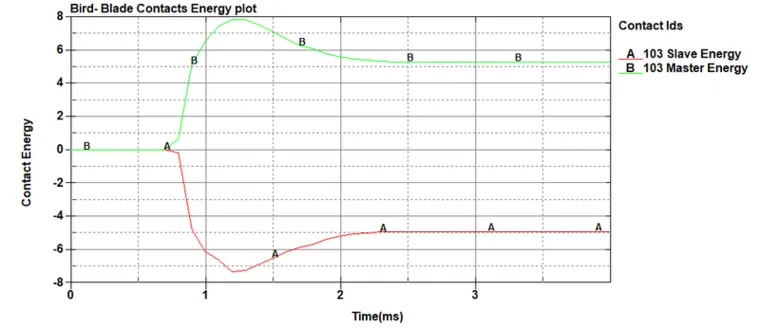

鸟体与叶片接触图

叶片和鸟体接触之间的能量图很好地描绘了在表面的相互作用。接触之前能量为零,但从0.75 ms开始,接触的能量开始变化。从(叶片)和主(鸟体)之间的能量转换是对称的。在t= 1.25 ms时,变化的能量最大值为8个单位。可以看出,鸟的能量值发生了巨大变化。这是因为鸟在开始时具有线速度而具有动能。由于撞击,这种能量会下降一定数量,鸟类会以旋转的叶片赋予的一些额外速度改变其路径。这在撞击后进一步增加了动能,并且由于碰撞,内部能量也增加了一定数量。但与总能量图相比(600个单位),该尺度下的能量水平更低,对总能量的影响不那么重要。

鸟体与叶片接触图

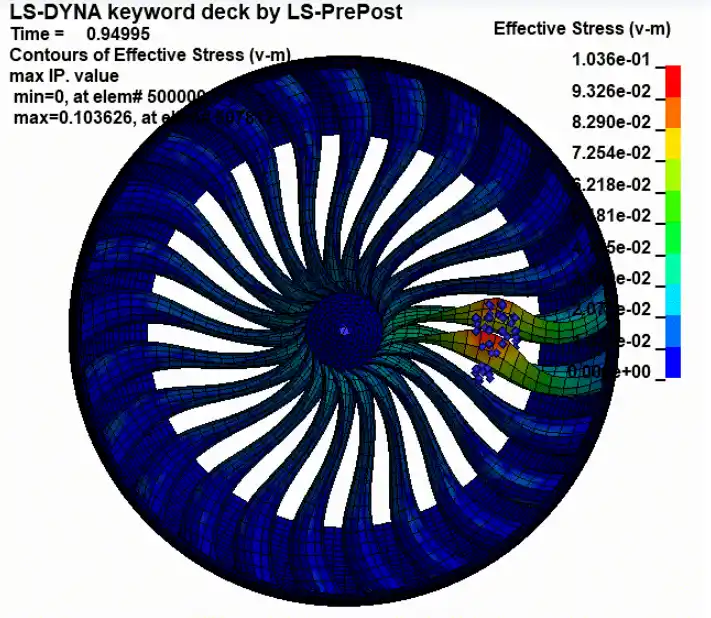

鸟击的冯-米塞斯应力动画

鸟击的冯-米塞斯应力动画

鸟击的等效塑性应变动画

鸟击的等效塑性应变动画

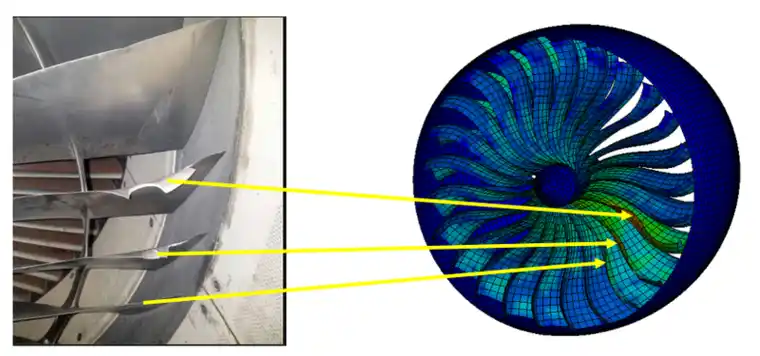

模拟结果与实际鸟击事件对比

模拟结果与实际鸟击事件对比

鸟类撞击的结论

鸟类撞击的SPH分析

鸟撞发动机问题属于高度非线性冲击动力学问题,撞击过程中叶片会产生大变形,而鸟体会呈现碎裂、流变现象,如果我们将鸟体建模为SPH,则该分析将更有希望代表真实行为。

鸟类撞击的SPH分析中几乎所有操作和上述操作流程是相同的,唯一的变化是鸟体是由光滑粒子(SPH)组成的模型,为此我们必须定义不同的材料,截面和状态方程(SPH模型)。

鸟类撞击的SPH分析

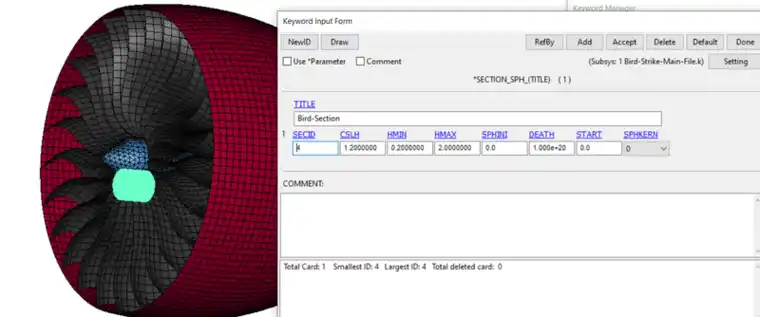

鸟体的SPH Section

鸟体的SPH Section

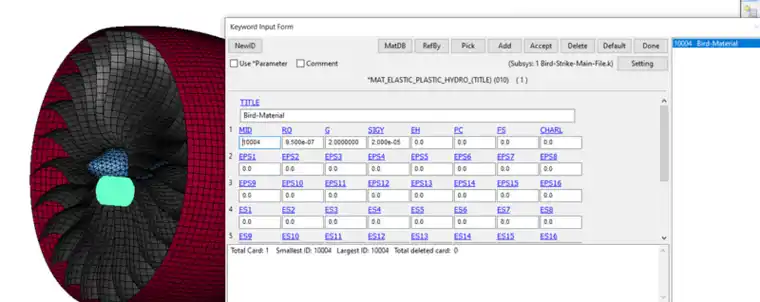

鸟体的SPH Material

鸟体的SPH Material

鸟类材料的状态方程

在某些情况下,需要状态方程EOS才能准确地模拟材料行为。状态方程通过计算压力作为密度的函数来确定材料的流体静力或体积行为,也许还有能量和温度。需要EOS的情况的特点是应变率非常高,材料压力远远超过屈服应力和冲击波的传播。

鸟类材料的EOS方程

除了这里的变化,所有其他卡都保持不变。在SPH模型情况下,可以看到鸟体呈现的碎裂、流变现象,因为当叶片旋转并切过鸟体时,SPH模型分裂成多个较小的“碎片”或簇,如图所示。

鸟类撞击的SPH分析结果

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删