摘 要:

主要研究了基于InteWeld的焊接模拟仿真技术。首先,采用合理的焊接工艺及措施,对石油钻机自动化设备中的支撑臂进行焊接。其次,以设置相同的焊接工艺和控制措施为前提,使用软件InteWeld对支撑臂进行焊接虚拟仿真,获得零件的整体变形结果。最后,对比实际生产测量值与软件仿真计算结果,验证使用InteWeld进行焊接模拟仿真所获结果的准确性,为后续该项技术的推广提供依据。

关键词:支撑臂;焊接仿真;网格划分;焊接变形;

0 引言

焊接技术是目前应用最广泛的材料连接方式之一,同时也是历史非常悠久的制造工艺[1]。随着时代的发展,工程师们逐渐意识到焊接质量的好坏关乎钢结构产品制造的成败[2]。如何高效地提升焊接质量是工艺工程师们追求解决的核心。

而现阶段,随着计算机技术的发展,焊接模拟仿真技术应运而生,它的发展对生产制造具有十分重要的意义[3]。焊接三维仿真技术在我公司有广泛的应用空间,随着我公司各类新产品的增加,对结构件焊接的应力、变形、强度提出更高的要求。目前,已经多次遇到相关问题,按照以往的工艺设计经验生产效率低下,因此需要采用先进的分析软件加强工艺设计手段,缩短产品的研发制造周期[4]。

本文选取石油钻机自动化设备中的支撑臂进行焊接和模拟仿真对比分析。由于其结构特点为长杆型,焊接时热量集中,结构具有一定的拘束度,且板厚较薄,焊后易变形,因此需要采用合理的焊接工艺及措施控制焊接变形。本文对支撑臂进行三维建模、有限元网格划分,并利用软件InteWeld进行焊接模拟仿真。将仿真计算结果与实际焊接变形量进行对比,验证仿真结果的可靠性,可为后续使用此项技术研究焊接变形提供重要的依据和可靠的数据支撑。

1 支撑臂的焊接

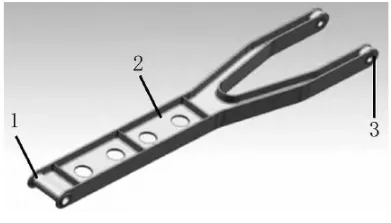

以石油钻机自动化设备中的支撑臂作为焊接生产实例。支撑臂是典型的长杆结构,其三维模型如图1所示。其特点为:结构不规则,焊缝型式多样,板厚较薄(δ=6~8 mm)、结构易变形。

图1 支撑臂结构图 1.套管Ⅰ2.臂体3.套管Ⅱ

1.1 焊接方法及材料

套管Ⅰ、Ⅱ的材料为35钢,臂体的材料为Q355D。确定使用的焊丝型号为ER50-6。焊接方法为混合气体保护焊,保护气体为80%Ar+20%CO2。

1.2 焊接规范

由于35钢属于典型的中碳钢,在母材近缝区易产生低塑性的淬硬组织,具有一定的淬硬倾向,焊接性稍差。因此,焊前、焊后均要采取一定的措施防止产生裂纹。套管与臂体焊接前应预热至150~230℃,层间温度应不低于预热温度,焊后加热至350℃,保温10 min。Q355D属于低合金钢,焊接性良好,因此,臂体焊接无需此步骤。

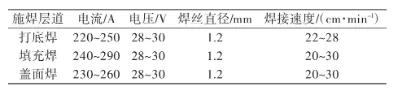

施焊时采用的焊接规范参数如表1所示。支撑臂施焊过程如图2所示。

1.3 变形测量

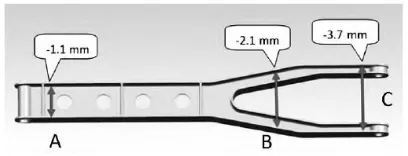

焊接24 h后测量支撑臂的变形,挑选3个易变形点进行开档尺寸的测量[5],如图3所示。

表1 焊接规范参数

根据图3的测量结果可以看出,焊接后支撑臂的C处变形量最大,A处变形量小。

2焊接模拟仿真

2.1模型简化与网格划分

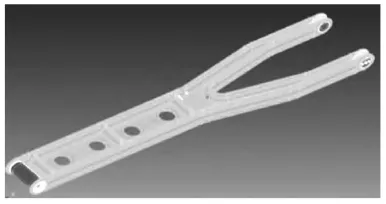

使用UG对支撑臂进行三维建模,需对模型进行必要的简化,如去掉小孔、倒角等[6]。然后对支撑臂进行有限元网格划分,考虑到零件较大,因此网格划分时,对焊缝及热影响区的网格进行细化[7],远离焊缝区的母材网格尺寸设置略粗,网格划分如图4所示。

图形网格总数约为151万,最小网格精度为2 mm。

图2 施焊支撑臂

图3 测量支撑臂变形

图4 支撑臂网格划分

2.2参数设置

将网格模型导入到InteWeld软件中。随后,将人员全程跟踪施焊过程记录的数据(包括焊接工艺参数、施焊顺序、施焊层道情况、预热及后热措施、防变形工艺撑[8,9,10],设置在支撑臂的焊接仿真计算中[9]。

2.3焊接接头仿真

支撑臂焊缝形式多样,为了提高焊接仿真的精确性,需从支撑臂中导出接头建立多个焊接接头模块[11],如图5所示。

图5 支撑臂的焊接接头模型

焊缝形式既有坡口焊缝,又有角焊缝。坡口深为6 mm,角焊缝焊脚尺寸为4、5 mm。接头总网格数为30 000~100 000不等,最小的网格尺寸为0.5mm。将接头计算结果导入总体结构进行仿真计算[12]。

图6 多层多道焊接

焊缝采用多层多道焊接[13],焊层设置如果6所示。

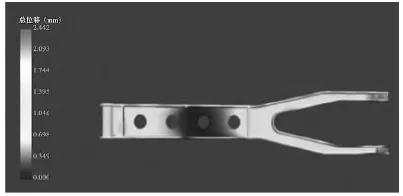

2.4 仿真计算结果

图7 焊接变形结果

支撑臂焊接仿真计算总用时约42h。焊接变形结果如图7所示。

从变形结果可以看出,支撑臂的丫子开口端头变形量最大,两侧翼板向内收缩。丫子尾端变形量小,丫子中段基本不变。

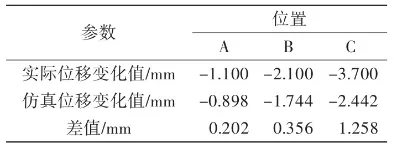

3 数据对比分析

将仿真计算结果和实际生产数据进行对比,如表2所示。

表2 实际位移与仿真位移数据对比

从表2可看出,支撑臂的仿真模拟总变形趋势与生产实际测量的变形趋势一致,整体向内侧收缩。二者在数值上稍有差别。仿真性最优点在B处,仿真度达到83%。3处测量值平均仿真度为77%,具有稳定可靠的仿真性。

4 结论

本文对支撑臂采用合理的焊接工艺及措施进行焊接,焊后测量其变形值。并使用焊接虚拟仿真软件InteWeld对支撑臂进行仿真计算。

1)当采用相同的焊接工艺和控制措施施焊时,软件模拟仿真计算的零件变形情况和实际生产测量数值变化趋势一致[14],尚存在一定的差异性,最优处仿真度达到83%。平均仿真度达到77%。

2)证明了采用InteWeld仿真软件对支撑臂的焊接模拟仿真计算结果是准确可靠的。验证了仿真计算工艺参数、边界条件等的设置是正确可行的[15]。

3)基于InteWeld的焊接仿真技术对焊接结构件的变形预测具有较强的实际参考意义。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删