1OPTIMUS——优秀的过程集成与优化设计平台

过程集成和优化设计软件,集成CAD/CAE仿真工具,实现仿真流程自动化,包括试验设计、单目标/多目标优化、鲁棒性/可靠性设计等模块,是多学科仿真设计辅助工具。

当今,许多公司在进行产品设计时,都采用软件工具来代替传统的实验,并且公认数值模拟比实验不仅要快的多,而且能节省很大的费用。在数值模拟过程中,工程师首先要基于设计经验或判断确定主要的设计参数(像几何形状、材料属性等),然后根据这些参数对问题进行建模及数值求解,从而得到产品的各种属性,比如应力,耐用度或振动程度等。如果在模拟过程中发现问题(比如说某一部分裂开),就通过输入参数的改变来修改模型和设计过程,模拟过程重新开始。过程重复的次数越多,可以确定的问题越多,直至得到满意的设计结果。

这是一个不断重复和误差分析的过程。对每一次模拟所得的数据进行管理和分析都会花费工程师很长的时间;各种工程要求还可能会相互矛盾(比如说车辆设计中其重量与防撞性的关系)。工程师如何权衡各种要求时工作难度非常大。同时,模拟通常无法考虑产品特征、负载或制造过程中的某些不可避免的不定性和变化性。正是由于这些局限性,工程师通过数值模拟通常也能够得到一些比较满意的设计方案,但远远不是最佳方案。

针对上述种种问题,一种称作PIDO(Process Integration and Design Optimization),即过程集成和设计优化的软件能够很好地提供解决方案。这种软件所提供的解决方案能够帮助工程师自动地进行过程分析,快速比较各种设计选项,最终得到使得产品质量最佳的设计方案。其中最先进、最复杂的工具都由我们的OPTIMUS软件提供,OPTIMUS软件是Noesis系列中的一种。

2OPTIMUS主要功能模块

1. 工作流集成

OPTIMUS能集成任何仿真软件并驱动多学科工作流,包括市场上现有的商用程序和用户自开发程序,比如NASTRAN、LS-DYNA、HYPERMESH、FLUENT、MATLAB等,涉及到了应力分析,碰撞分析,流体流动,声光电热磁等领域,同样可以集成用户用FORTRAN,C语言等编写的程序。

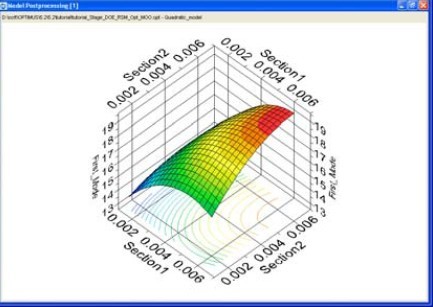

2. 试验设计和响应面

工程师通常对一个研究对象要通过多次试验了解其特性,尤其是设计变量和产品性能之间的关系。在仿真试验中,工程师通过多个样本点的试验,达到了解研究对象的目的。试验设计的目的是对样本点的选取进行科学的设计,用较少的试验样本得到更多的信息。OPTIMUS通过数值计算技术和统计方法,选择并分析一系列虚拟的试验样本,帮助工程师了解设计参数和产品性能之间的相关性和敏感度。在设计空间探索的样本点上可以建立响应面模型,帮助工程师通过利用现有的实验样本信息最大限度地改进产品设计。

3. 优化设计

OPTIMUS包含多种优化方法,针对不同的问题如单目标优化和多目标优化问题。当评估新的产品设计方案时,工程师经常需要在多个相互冲突的设计指标之间进行取舍,往往很难满足所有指标,也就无法确定是否已经找到了最佳设计。Optimus提供的参数优化算法能自动调整仿真模型中的设计参数,提供满足各个设计指标的多种优化设计方案,供设计人员根据具体需求进行选择。OPTIMUS可以通过基于导数的快速寻优算法和先进的遗传算法的结合,在复杂的设计问题中寻找最优设计。多目标优化算法能找到帕雷托前沿(Pareto fronts),再多个相互冲突的设计目标中找到最优设计。

4. 可靠性和鲁棒性

由于制造公差和材料特性等不确定性因素,设计参数可能在设计名义值附近有所波动。很多时候,这些波动造成了意料之外的产品功能损失和质量问题。OPTIMUS能通过对设计空间的探索,找到产品性能对设计参数波动敏感最低的设计方案,既达到可靠性要求。鲁棒性设计则是找到一种设计,当设计参数发生小的波动时,产品性能变化不会太大,性能的波动在允许的质量变化范围以内,保证产品的稳健性。OPTIMUS包含多个鲁棒性可靠性设计方法,可以针对不同的问题类型进行优化设计。

5. 并行

OPTIMUS的并行功能使得工程师能够充分利用计算机资源,采用多CPU并行计算,包括多CPU的工作站、计算机集群和并行资源管理系统,且工作流层和算法层均可并行计算,大大减少计算耗时。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删