前言

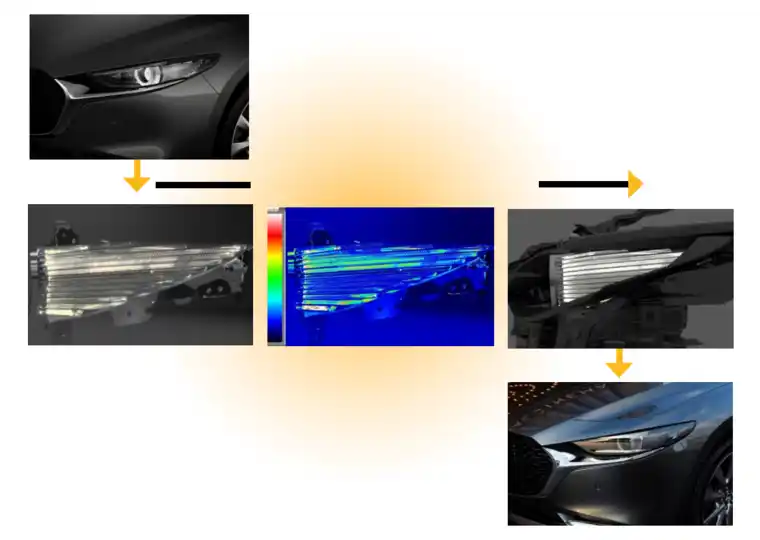

自2010年以来,马自达汽车公司的汽车一直使用其车辆优化平台SKYACTIV进行开发,该平台包含了许多新技术。该公司积极投资于计算机辅助工程(CAE)以有效开发SKYACTIV在马自达3的汽车内饰和车灯开发过程中,Ansys SPEOS三维光学分析软件发挥了重要作用,该车型作为其新一代车辆的首款车型,于2019年推出。

在汽车照明技术中,自向LED过渡以来,设计自由度已大大提高。在此过渡之前,光的性能在某种程度上是基于供应商的知识程度来确定的。供应商会使用各种工具提出一种新款车灯的概念。然而,马自达不知道如何独立判断这些概念建议。而且马自达还必须确保其满足各种法律法规和功能要求。为了向前推进,马自达需要在开发周期的早期评估实际的光照度。

马自达内饰和外饰组件技术开发小组技术负责人Minoru Inoue表示:“在其他开发领域,例如碰撞安全和振动噪声,我们在设计阶段使用了基于仿真的性能验证和基于模型的开发。” “与此同时,在包括照明在内的车辆内饰和外饰设备的开发中,大部分是使用实际车辆进行验证的,因此我们知道,在光学方面的开发还远远落后。这就是为什么我们一直希望根据人体的物理量来评估开发过程中人类的感觉,例如感觉舒适和外观良好,以预测前期开发”。

“喜欢Ansys SPEOS,因为它的仿真模拟使我们可以在一次分析中同时评估不同的物理量:可视化照明评估所需的亮度和满足法律和法规检查所需的发光强度。”

Ansys SPEOS用于马自达汽车公司的汽车内部和外部照明仿真模拟。该公司使用基于模型的开发结果减少了原型,节省了时间并降低了成本。SPEOS还提供了量化用户体验的手段,证明了工程变更单的合理性,并提高了工作流程效率。

“马自达仍然支持基于模型的开发,但我们建议在了解零件设计的机制后继续开发,即使是由供应商进行的亦是如此,“Inoue说。“我准备了一份文档,并向组织内的人员解释说,这个工具教给我们技术,并引导我们实现高效的开发。我成功说服了他们“

在实施SPEOS之前,马自达曾多次制定原理模型概念,然后在确定了开发方向后才开始进行详细设计。然后,马自达工程师又制作了一个原型,并使用最终的设计数据创建了实际的车辆模型。因此,马自达花了很多钱在重复的原型制作上。例如,制造一个灯的每个模具都要花费几到1000万日元(约合9.5万美元)。

通过SPEOS,该公司成功地减少了所需的原型数量。平均而言,马自达能够从生产过程中移除两三个原型,因为SPEOS允许工程师发现并纠正设计中的问题。

Nakaya说:“例如,在计算机辅助设计(CAD)数据中很难找到一个最终照亮你想要照亮的区域以外的漏光点,甚至有经验的工程师有时也会忽略它。”“然而,在Ansys SPEOS模拟中,我们可以从不同的角度检查这样的误差。现在几乎没有漏光,导致返工的情况变少“。

马自达车辆测试&研究部既进行实验,又进行研究,工艺开发组则研究人体、感官、识别和表情,以说明显示设备的可视性和质感等细节。

马自达工艺开发组的高级专家Asami Yonezawa在SPEOS推出时负责监督防眩目技术的开发。她的小组选择SPEOS是因为太阳眩光问题。在一些车型中,阳光从中央百叶窗周围的镀银层反射出来,这会在驾驶时造成眩光。为了解决这个问题,需要改变电镀零件的形状,需要额外花费大约1000万日元来修改模具。在其他模型中也发现了同样的症状,因此该组甚至需要在修改模具之前就必须采取一些措施。

资深工程师根据经验对镀层部分进行了重塑,因此没有量化的数据来显示多少光线对人来说是刺眼的。即使是评估眩光的专家,如Yonezawa,也只是目视检查,但无法量化。该公司想要一种测量眩光的方法。

SPEOS满足马自达设定的所有三个评估标准:

Yonezawa说:“我们的传统工具将由设计造型和设计部门创建的3D数据转换成另一个文件,所以当我们制作网格时,会导致精度下降。”“由于Ansys SPEOS支持我们使用自己的3D CAD产品作为附加组件,可以在不牺牲精度的情况下进行仿真模拟。这是我们喜欢的关键方面之一。”

Yonezawa的小组还在研究另一个问题:车内零件在挡风玻璃内侧的反射,使得司机很难透过挡风玻璃看到东西。由于无法量化地显示设计问题,Yonezawa很难让设计师理解改进的必要性。然而,SPEOS支持定量评估,Yonezawa可以用它来要求设计师进行改进。

该小组积极地使用SPEOS来设计马自达3的灯光照明和车内装饰。在全球范围内举行的记者试驾活动中,驾驶者注意到马自达3有清晰的视野。

自SPEOS推出以来,马自达与供应商的业务关系发生了变化。过去,马自达对车灯采用的是单向开发流程。例如,公司将向供应商提供设计概念和照明灯光图像,以便供应商可以根据他们的知识提出建议。如今,马自达不参与详细设计,而是进行仿真模拟,并向供应商提出自己的建议。

Nakaya说:“与传统开发风格不同的是,我们可以在一个尚未设计灯光周围区域的阶段准备一个概念,这将导致成本优化。”例如,马自达工程师可以使用仿真模拟来优化灯光安装设计,以实现批量生产,这节省了时间和金钱。

供应商似乎也喜欢这种关系的变化,因为在早期阶段确定规格并准备双方的最佳设计可以促进更高效的开发。马自达现在正在采用一种开发流程,通过工程师和供应商之间实时共享相同的观点来快速确定规格,如同他们一起使用SPEOS进行仿真模拟一样。

SPEOS不仅改善了马自达与其供应商之间的沟通,而且改善了公司内部设计和开发部门之间的沟通。

Yonezawa说:“口头上很难解释车辆还能改进多少,但用Ansys SPEOS将其可视化很容易使设计师信服。”“一旦满意,设计师就愿意接受设计变更。即使不做实际产品也能实现这一点,这是很大的优势之一“。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删