摘要:

应用PROE软件建立单边驱动式摇摆筛的三维结构模型,并对其进行动态仿真分析,得到作用在偏心轴上的载荷历程。运用解析法和有限元法对偏心轴进行应力分析,得到其应力分布曲线和应力云图,分析结果表明,偏心轴上的危险部位出现在中间轴承座支撑处,最大应力值为35 MPa左右。运用局部应力应变法对偏心轴进行疲劳寿命分析,得到单边驱动式摇摆筛偏心轴的疲劳寿命为0.98年,能够有效地预防事故的发生。该研究成果为偏心轴的设计和改进提供了可靠依据。

关键词:偏心轴;动态仿真分析;解析法;有限元法;应力分析;疲劳分析

0 引言

单边驱动式摇摆筛是属于物料筛分技术领域的机械设备,尤其适用于选煤厂潮湿细粒煤炭的干法深度筛分[1-3],也适用于其他类型物料的干法深度筛分。而偏心轴则是单边驱动式摇摆筛的重要部件之一,其质量的好坏直接关系到筛分的效率和安全。偏心轴和它的名字一样,它的中心并非在轴线的中心,一般的轴,只能带动工件自转,而偏心轴不但能传递自转,同时还能传递公转。 所以 ,在偏心轴内不可避免会产生交变的弯曲应力和扭转应力, 这些应力可能引起偏心轴的疲劳,导致失效。一旦偏心轴失效, 就可能引起其他零件随之被破坏。因此,需要对偏心轴进行应力分析和疲劳寿命分析,为偏心轴的设计和改进提供可靠的依据。

1 单边驱动式摇摆筛的结构及工作原理

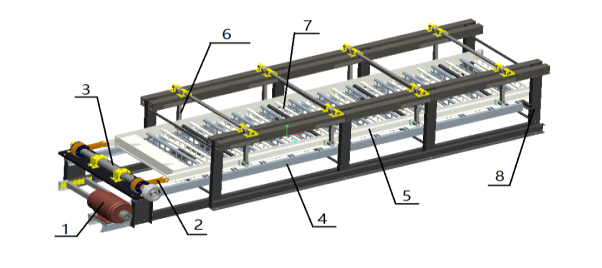

运用PROE软件建立的单边驱动式摇摆筛的三维结构模型如图1所示。主要由电动机、连杆、偏心轴、下筛框、上筛框、悬挂杆、支撑架、机架组成。其中,下筛框固定在机架上,上筛框通过悬挂杆悬挂在机架横梁上。电动机通过皮带传动将动力传递至偏心轴,进而通过连杆驱动上筛框做往复直线运动,从而带动安装在上下筛框支撑架上的筛网做弛张运动。

1-.电动机;2-连杆;3-偏心轴;4-下筛框;5-上筛框;6-悬挂杆;7-支撑架;8-机架

图1 单边驱动式摇摆筛结构

单边驱动式摇摆筛的驱动机构可简化为如图2所示的曲柄摇杆机构。当曲柄转动带动连杆做平面运动,进而连杆带动摇杆摆动,使筛框做往复运动。

图2摇摆筛驱动机构简图[4]

图中e为曲柄长度,L为连杆长度,l为摇杆长度,θ为曲柄转角,α为连杆转角,φ为摇杆摆角,ω为曲柄角速度,ω1为摇杆角速度,Sx和Sy为质量块m在水平和竖直方向上的位移。

2单边驱动式摇摆筛的动态仿真分析

对于偏心轴的应力分析,在以往的研究中,往往忽略了机构的实际运动情况。本文在考虑摇摆筛的运动和变形情况下,利用PROE软件,对摇摆筛进行刚柔耦合动力学仿真[5-6],得到作用在偏心轴上的载荷历程,分析计算偏心轴的应力分布。

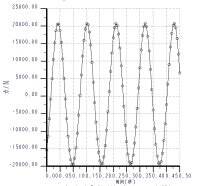

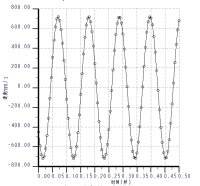

运用PROE软件建立好单边驱动式摇摆筛的三维模型后,对需要生成柔性体的部件进行柔性化处理,获得最终的刚柔模型。然后在应用程序中选择机构,按照摇摆筛的实际运动情况,设置运动仿真参数,进行刚柔耦合动力学仿真,分析得到摇摆筛稳定运转时偏心轴偏心段处的载荷历程如图3所示,以及上筛框的速度变化历程如图4所示。

图3 偏心处的载荷历程

图4 上筛框的速度变化历程

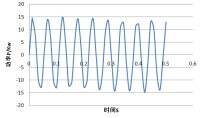

将载荷F和速度v随时间变化图导入Excel中,根据公式P=F∙v,求得上筛框运动过程率变化如图5所示。

图5 功率变化图

从图3中可以看出作用在偏心轴偏心段处的最大载荷Fmax为22138N;从图5中可以得到摇摆筛在正常工作时所需的电机功率P为15kw;所得到的这些结果是对摇摆筛偏心轴进行应力分析的基础和前提。

3偏心轴的解析计算

通过解析法计算偏心轴强度与刚度时,通常将各种载荷简化为如图6(a)所示:将连杆对偏心轴的支反力简化为两个集中力F,由于偏心作用,产生一对大小相等、方向相同的阻力矩M1;轴承座对轴颈的支反力简化为四个竖直向上的力FN;并设电动机主动力矩为M2,皮带轮产生的主动力矩为M3。

图6偏心轴受力及内力图

偏心轴偏心段处所承受的集中力F如图3所示,从图中可以看出Fmax=22138N。

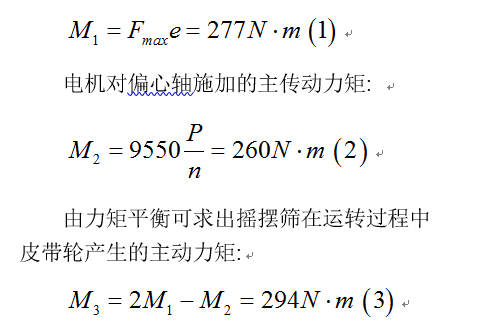

偏心轴由于F偏心作用而承受的轴承阻力矩:

式中: Fmax为偏心轴偏心段处所承受的最大载荷;e为偏心距12.5mm;P为带轮输入的功率;n为偏心轴的转速550r/min。

至此,即可画出整个偏心轴的扭矩图和弯矩图,如图6中(b)和(d)所示。

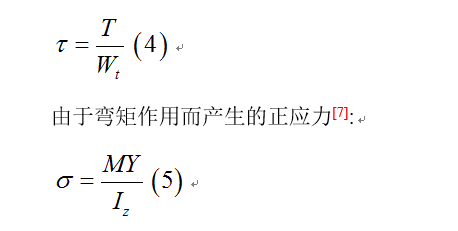

其中,由于扭转作用而产生的剪切应力[7]:

式中:Wt为圆截面的抗扭界面系数,对于实心轴,Wt= π·d3/16,d是实心轴直径;Y为计算点到中性轴距离的绝对值;Iz为横截面对中性轴的惯性矩,对于偏心轴外表面,Iz=π·d4/64。

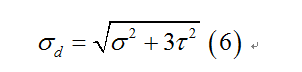

按第四强度理论计算得出偏心轴圆周表面的合应力[8]:

从图6的偏心轴受力图可以看出,点 1 、点2 、点3 、点4 四点为危险点,容易产生疲劳破坏。现对这4点处的合应力进行分析,分析结果如表1所示。

表1 危险点应力分析表

| 选取 点 | 扭矩 T(N∙m) | 弯矩 M(N∙m) | 直径 D(m) | 合应力σd(MPa) |

| 1 | 277 | 1843 | 0.1 | 18.9 |

| 2 | 277 | 3365 | 0.1 | 34.4 |

| 3 | 277 | 3365 | 0.1 | 34.4 |

| 4 | 554 | 1843 | 0.1 | 19.4 |

根据表1中的数据,运用 Excel 工具绘制的偏心轴合应力随轴向尺寸变化的曲线如图7所示。

图7偏心轴应力分布曲线

从图7中可以看出,偏心轴在承受最大载荷时,出现的最大应力为34.4MPa,而偏心轴的材料为45号钢,45号钢的屈服强度不小于355 MPa。因此偏心轴上的最大应力值远小于材料的屈服极限,符合使用的要求。

4偏心轴的有限元分析

由于解析法是采用简化的载荷对偏心轴进行应力分析,并且分析时没有考虑到偏心轴的具体形状,因此解析法不能准确的反映出偏心轴上各处的应力分布。而有限元法能够根据偏心轴的实际工作情况来施加约束与载荷,对真实物理系统进行模拟,因此,采用有限元法能够得到更加准确的应力分布云图。

将偏心轴的三维模型导入Workbench中,采用自由划分法对偏心轴进行网格划分[9-10],网格划分时全部划分为Solid187,Solid186实体单元,共有15496个单元和27384个节点。偏心轴的有限元模型如图8所示。

图8 偏心轴的有限元模型

网格划分后,根据实际情况对偏心轴施加轴承力、转矩和约束,计算得到偏心轴在转动周期内承载最大时的应力分布结果,如图9所示。

图9 偏心轴的应力分布云图

由有限元分析结果可知,偏心轴上的危险部位出现在中间轴承座支撑处,最大应力值为35.099MPa,与解析法所得结果基本一致。

5偏心轴的疲劳寿命分析

疲劳是指在某点或某些点承受交变应力, 在足够多的循环作用之后形成裂纹或完全断裂的材料中所发生的局部的、永久结构变化的发展过程[11]。偏心轴在工作时受到交变载荷作用, 不可避免地会发生疲劳破坏, 而进行疲劳寿命分析可以有效地预防事故的发生。

常用的疲劳寿命分析方法有名义应力法、局部应力应变法和裂纹扩展寿命法[12-13]。根据不同的疲劳破坏形式,可以选择不同的疲劳分析方法。本文主要运用局部应力应变法对偏心轴进行疲劳寿命分析。

目前, 局部应力应变法中常见的损伤公式有3种:(1)兰德格拉夫损伤公式;(2)道林损伤公式;(3)史密斯损伤公式。但应用较多的是兰德格拉夫损伤公式[14]。

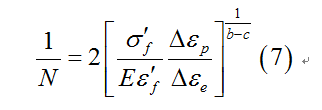

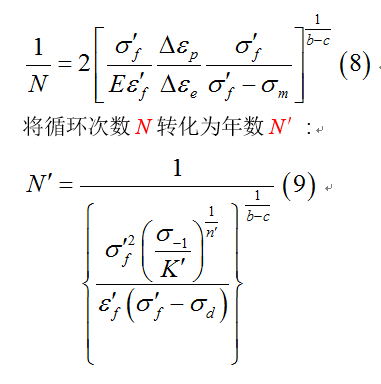

R.W.兰德格拉夫认为:损伤的大小由塑性应变幅Δεp与弹性应变幅Δεe的值来控制[14]。应变循环造成的损伤公式为:

计入平均应力的影响,修正后的损伤公式为 :

式中:K′为循环强度系数;n′为应变硬化指数;εf′为疲劳延性系数;σf′为疲劳强度系数;b为疲劳强度指数;c为疲劳延性指数;E为弹性模量;σm为平均应力。

根据机械设计手册查得[15]:

45号钢的低周疲劳性能参数K′=1153MPa、n′=0.179、b=−0.123、c=−0.526、εf′=0.465、σf′=1115MPa。

许用应力疲劳值σ-1=285.1MPa

将最大应力σd=35.099MPa和各参数值代入(9)式中,经过计算得到N′=0.98年。

通过对偏心轴进行疲劳寿命分析,得到了偏心轴的疲劳寿命为0.98年。从而确定了对偏心轴进行检修和更换的时间,能够有效地预防事故的发生。

6 结语

通过对单边驱动式摇摆筛的偏心轴进行应力分析和疲劳寿命分析,得到了偏心轴上危险点的位置和偏心轴的疲劳寿命,不仅为偏心轴的设计和改进提供可靠的依据,而且还能够有效地预防事故的发生。

1)利用PROE软件对需要生成柔性体的部件进行柔性化处理,然后对摇摆筛进行动力学仿真分析,得到作用在偏心轴上的载荷历程,由于考虑到摇摆筛的运动和变形,结果与实际更相符。

2)分别运用解析法和有限元法对偏心轴进行应力分析,结果表明中间轴承座支撑处应力集中明显,是偏心轴上的危险部位。

3)运用兰德格拉夫损伤公式对偏心轴进行疲劳寿命分析,得到偏心轴的疲劳寿命为0.98年,可以有效地预防事故的发生。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删