模型一

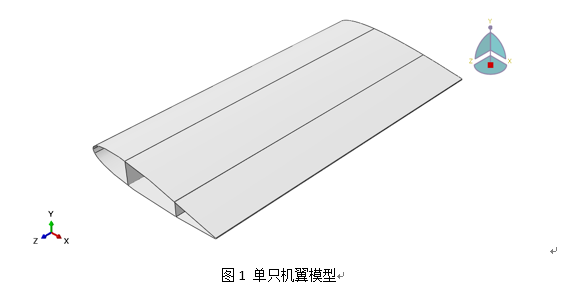

设计思路:根据设计要求,机翼全长4m,翼弦长1m,前后两根梁。于是利用abaqus软件的壳单元建立了一个基本的机翼模型。

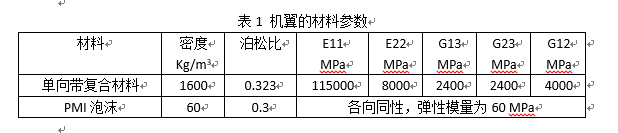

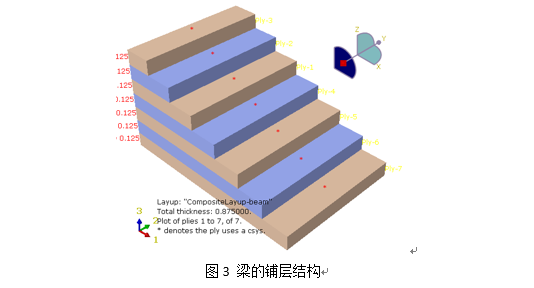

然后参考《实用飞机复合材料结构设计与制造》、《复合材料设计手册》、《复合材料力学》等资料,初步设计机翼采用蒙皮夹心结构,上下表面分别铺3层复合材料,考虑到机翼的工况采用[45/0/-45]铺层方式,每层厚度为0.125mm,具体如图2所示。中间夹心材料采用PMI泡沫,该材料具有突出的比强度和良好的耐蠕变性,可以很好的克服屈曲。夹心材料厚度初步拟定为5mm,进行计算模拟,如果屈曲明显则可加厚。

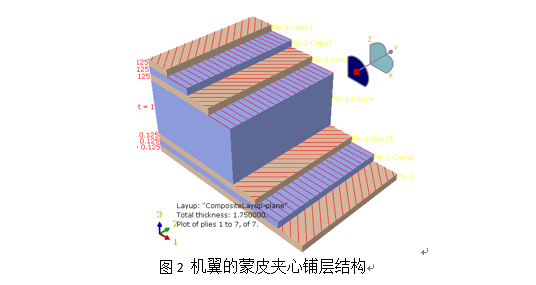

考虑到梁是主要的承力部件,采用[-45/0/45/90]s铺层方式,每层厚度为0.125mm,具体如图3所示。

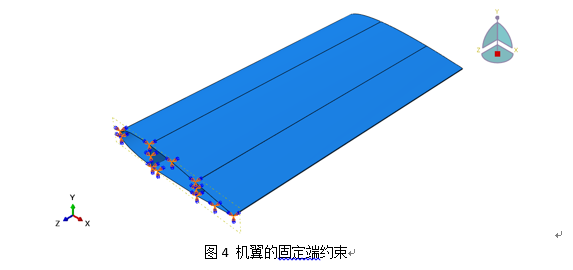

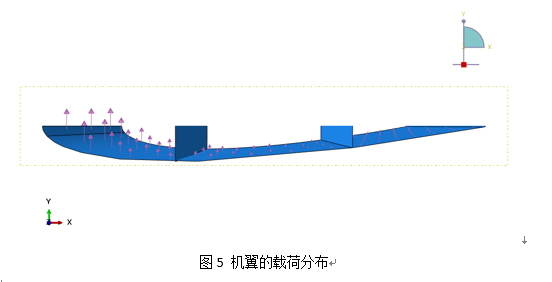

利用abaqus模拟计算时将工况环境简化,采用一端固定,在机翼下表面加载Y方向的升力,分布如图5所示。

模型一的计算结果:

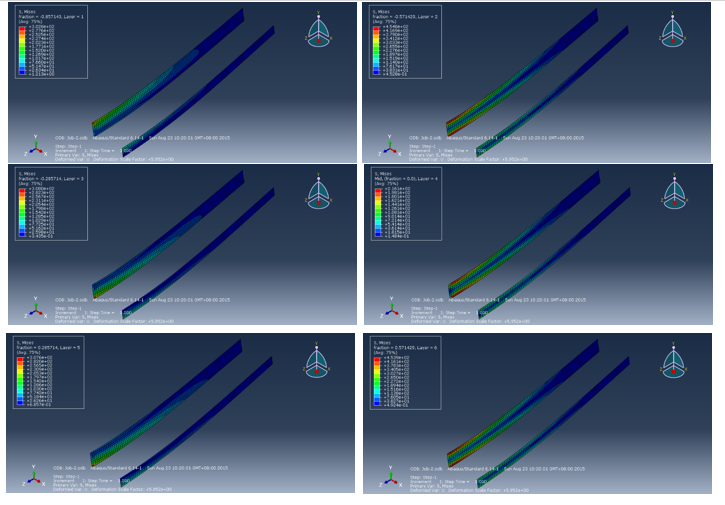

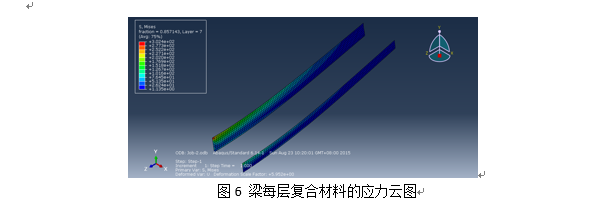

梁每层复合材料的应力云图

梁的计算结果分析:

从计算结果中不难发现,机翼前缘的梁承受的力要比尾部的梁大很多,可以考虑适当加厚。对比各层复合材料的受力情况,0°的复合材料层受力明显,可以适当增加0°的复合材料层数。靠机身段的梁应力集中明显,可以在该部位适当增加梁的厚度,也可考虑用工字梁强化该部位。

机翼每层复合材料的应力云图:

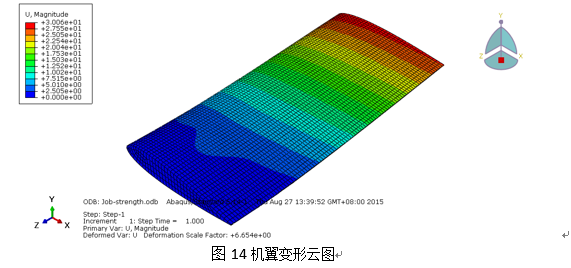

从表中可以得出,模型的强度在材料的许用强度范围内,该设计符合强度要求。根据设计要求,机翼的最大变形量小于机翼展长的1%,即40mm。而该模型的最大变形为67.2mm>40mm,该设计不符合变形要求。改模型的双翼总质量为13.8325 Kg。

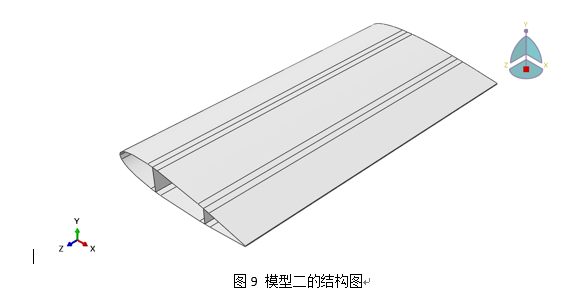

模型二:

根据模型的计算结果对模型做以下修改:

1、将梁改为工字梁,相当于在翼缘处加厚,梁的上下面铺层为[-45/0/45/90]s,每层厚度为0.125mm。

2、增加梁的厚度,采用[-45/0/45/0/90/0/45/0/-45]s的铺层方式

修改后模型的计算结果:

计算结果:

梁第二层的应力如图10分布,最大应力不到模型一的64%,而且其他层应力也大大减弱了。

机翼最外层复合材料的应力如图11所示,最大应力只有模型一的65%,而且其他层应力也大大减弱了。

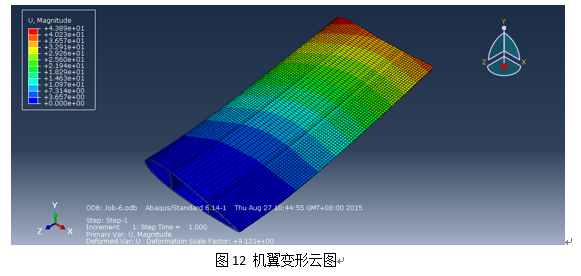

图12为机翼的变形云图,最大位移为43.89mm>40mm,虽然还没有达到变形要求,但是相对于模型一67.2mm已经小很多了。改模型的双翼总质量为17.9024 Kg。

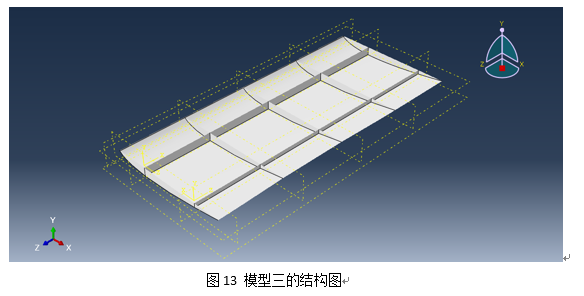

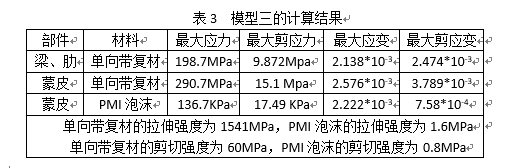

模型三:

在模型一的基础上考虑加5个横向的肋板,结构如图所示。肋板的铺层和梁一样,也是[-45/0/45/90]s的铺层方式。

从表3中可以得出,模型的强度在材料的许用强度范围内,该设计符合强度要求。根据设计要求,机翼的最大变形量小于机翼展长的1%,即40mm。而该模型的最大变形为30.06mm<40mm,该设计符合变形要求。单只机翼的总质量为7.67842Kg。

加工工艺的选择:

根据之前的设计,机翼外皮采用蒙皮夹心结构,而梁和肋板是复合材料铺层而成。目前考虑将梁和肋板一次成型,这样有利于机翼的稳定性。机翼外皮用RTM方法单独成型,分前后在前梁处将机翼外皮分成两个部分加工成型,如图16所示。最后采用胶接将梁、肋板和机翼外皮连接在一起。

考虑到该成型方法的不足,蒙皮和梁、肋板之间容易产生脱胶和分层,在肋条和梁的端头加防止剥离的紧固件。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删