第二次世界大战中,约有20架“惠灵顿”号重型轰炸机由于零部件的疲劳破坏而发生坠落。历史上由于疲劳破坏而发生的各类事故也数不胜数。随着理论研究的深入和设备计算能力的快速发展,对于一些金属材料的疲劳寿命预测已取得了一定的成果。但复合材料作为一种具备较高比强度、比模量和设计自由性的新性能各向异性材料,目前仍未有多少方法可以较为准确地对其疲劳寿命进行预测。若直接利用商用有限元软件中的对应模块进行计算,所得的结果也往往不尽人意。

这一期我们就来说说如何在ABAQUS中基于Umat子程序来实现对纤维增强复合材料疲劳寿命进行较为有效的预测。

1. 预测方法概述—“以静代动”

我们知道,构件疲劳寿命动辄数十万甚至上百万疲劳循环,之所以要采用仿真手段,无外乎要达到两个目的。

其一,降低成本。君不见,构件加工、疲劳试验机采购、长周期试验电费、人力成本,处处都是烧钱的地方。国内能养得起完整的结构强度部门的大多是主机院所,在养技术员的同时,还养着一套试验设备的单位则更屈指可数。

其二,提高效率。长周期的试验,效率自然是很低的,而在设计阶段,大量的构型需要去验证,从而选择最后的方案,这个阶段就上试验手段选型,哪个单位都吃不消,毕竟研制节点不等人。

如果采用仿真计算,去计算个上百万疲劳循环,那么上面第二个目的就达不到了。大的模型动辄千万网格,做上百万次循环计算,这个时间成本我想都不敢想,毕竟不是哪个地主家都有超算中心啊。

于是乎,这就有了个“以静代动”的方法。思路是这样的:

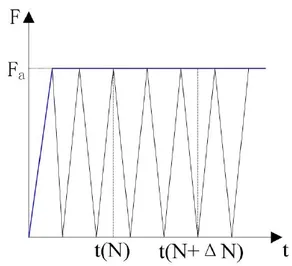

1)采用载荷峰值加静力载荷。

2)总时间设为1,然后认为1代表1e6循环,如果分析步长为0.01,那就是说每个分析步,就认为完成了1e4循环。然后根据循环次数,对材料性能做折减和失效判断。

2. 案例

本文以三维编织复合材料为例,分析过程主要分为两大步,即静力分析和疲劳寿命分析。

2.1 静力分析

静力分析的目的是拿到胞元的强度,以及在该强度下,各组分的平均应力,进而确定组分材料在该载荷下的疲劳寿命。

1)在Umat子程序中选用三维Hashin准则进行纤维束的失效判断,选用最大应力准则进行基体的失效判断。

2)确定单胞疲劳失效载荷、极限应变,和纤维束平均应力。

3)计算时,计算模型需对界面和边界条件采用一定的假设与简化。提取加载点位移载荷数据。

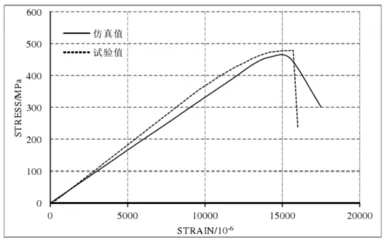

图1 单胞静力分析载荷位移曲线

2.2 疲劳分析

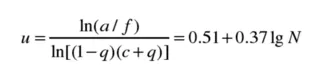

1)建立纤维束、界面、基体的疲劳折减模型,定义损伤因子,这些均在Umat子程序中加以实现。同样的,在建立疲劳折减模型时也需引入一些的假设以简化模型。在本此研究模型中,首先利用以下文献中提供的单向复合材料疲劳寿命预测公式确定不同应力水平下纤维束的疲劳寿命:

2)依据计算所得的疲劳寿命,在Umat子程序中实现不同应力水平下纤维束、界面和基体的刚度折减、强度折减。

3)最后,利用子程序实现载荷步的循环加载,同时在每次循环中对单胞的疲劳状态及失效状态进行判断,直至单胞达到最大疲劳寿命状态。

2.3 结果展示

1)单胞应力水平与疲劳寿命的关系

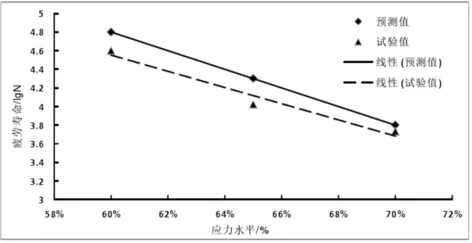

本文分别依据以上方法,进行了不同应力水平的单胞疲劳寿命预测,单胞应力水平与疲劳寿命的关系如图2所示。

图2 单胞疲劳寿命预测结果

2)损失演化

其中,纤维束的损伤演化如图3所示。如图所示,在单胞彻底失效前,材料损伤区域变化不大,但一旦发生失效,扩展十分迅速,说明了疲劳破坏具有突变性和快速性。

图3 纤维束损伤演化情况

3. 后记

最后,笔者在这边强调下,本文提到的方法适用面较广,不仅仅只针对于三维编织复合材料,对于一般的纤维增强复合材料均可适用,只需在Umat子程序中调整对应参数即可。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删