说到软饮料,人们首先想到的可能是百事可乐。百事可乐不仅仅是它的同名饮料。该公司拥有一个庞大的食品和饮料组合,包括23个品牌,多个品牌每年的零售额都超过10亿美元。所有这些品牌的开发工作都涉及到大量的加工和包装——这就是Abaqus扮演重要角色的地方。

对于消费品包装公司来说,创新对于赢得市场份额和将新产品推向市场是很重要的。这需要克服材料选择、废物减少、制造、可回收性和产品运输方面的挑战。貌似普通的饮料瓶,实际上也需要非常系统的方法来设计,将形状设计和仿真结合,可以改进包装设计过程,提高生产率、质量和可持续性。

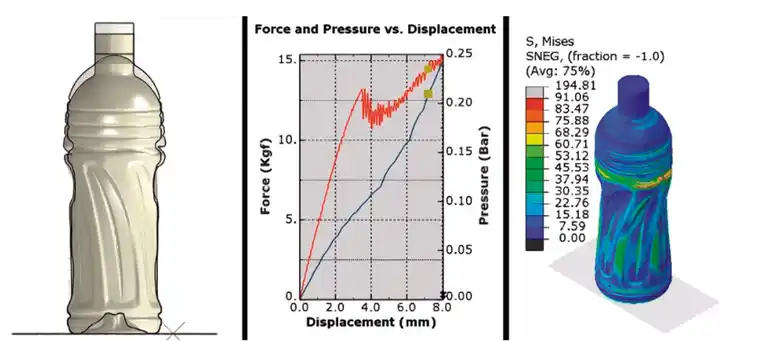

百事可乐设计团队使用仿真来执行设计迭代分析,并在所有的设计迭代中选择最佳的设计。最佳设计选定后,将进行概念验证评估,通过模拟进行非常详细的评估,以确定包装是否符合百事可乐的要求。

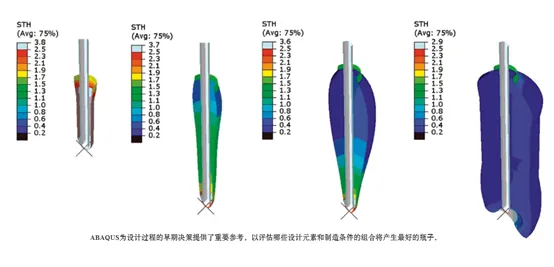

为了获得在饮料瓶开发过程早期的设计和制造工艺依据,百事可乐使用了达索系统SIMULIA品牌的Abaqus模拟注拉吹成型和挤吹成型,以确定哪种工艺条件下可以生产出适合瓶壁厚度分布的最佳产品。在设计的后期阶段,结合仿真和性能评估,以优化所需性能的饮料瓶。

Abaqus帮助百事可乐大大减少了试验次数,节约了成本。通过在公司内部进行绩效评估,公司每年可以直接和间接节省100多万美元。

2016年,百事可乐团队对市场上不同的软件进行了比较,并选择了SIMULIA品牌的Abaqus,因为它具有强大的非线性显式功能。

2020年,百事可乐开始与达索系统合作开发一个基于网络的虚拟测试实验室。从那时起,百事可乐逐渐将手工线下仿真转变为全自动、流水线型的仿真流程。最终目标是将70%的物理测试带入虚拟测试实验室,特别是饮料包装。由于是完全自动化和流水线型的仿真过程,它不需要用户的专业知识,工业设计师、包装工程师等非CAE专家也可以轻松使用。这样一来,专业的CAE工程师就可以腾出时间来完成创新任务,比如开发更多的仿真应用程序。

图. 物理测试之前对产品进行虚拟测试,确保新包装满足所有要求

百事可乐还利用仿真技术来实现其可持续发展目标,结合现实世界和数字世界,形成并完善数字孪生解决方案,进一步改善产品开发,降低成本,并提高生产率和效率。

目前,百事可乐还使用达索系统的3DEXPERIENCE平台来加强协作和提高生产力。达索系统3DEXPERIENCE平台是一个设计仿真一体化平台,为有着不同工作内容的设计工程师、仿真工程师提供了满足需求的仿真APP,提供更加丰富的端到端仿真解决方案。同时,达索系统3DEXPERIENCE平台可以提供一个很好的基于云的协作环境,将所有的模拟数据存储在一个地方,有效减少产品研发时间,增加了可追溯性。得益于3DEXPERIENCE平台,工程师能够更多地了解产品,并进一步提高了百事可乐的仿真能力。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删