作动器是一种通电以后对铁磁物质产生吸力、把电能转化成机械能的电器,用于对负载的速度、方向、位移、力进行控制,有时候也称为制动器、电磁阀、致动器或电磁铁等。作动器的应用领域很广,许多自动化电器(例如继电器、接触器、变换器等)和自控、遥控中操纵各种气阀、油阀的电磁阀,都是以作动器机构为主体构成的,其他的例如汽车里的电控喷油嘴,电梯里的电磁制动器,起重吊车上的制动电磁铁,电力传动中的电磁离合器,机床上的点此卡盘等,都是作动器应用的具体例子。

作动器的结构形式有很多,但工作原理都是相同的,且大都包含铁心、线圈、衔铁和弹簧等基本组成部分。

工作原理

电磁阀断电状态

电磁阀通电状态

大咖慧网络培训

2022年9月27日-28日,安世亚太大咖慧推出ANSYS阀门仿真专题免费线上培训,专题讲座包含:电磁阀“电磁-温度-流体-应力”多物理、球阀的参数化流场仿真及优化,不容错过。

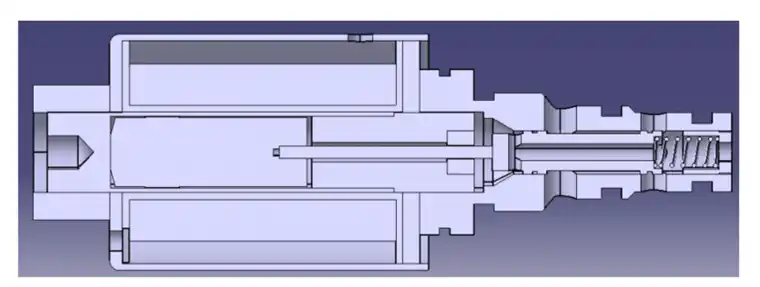

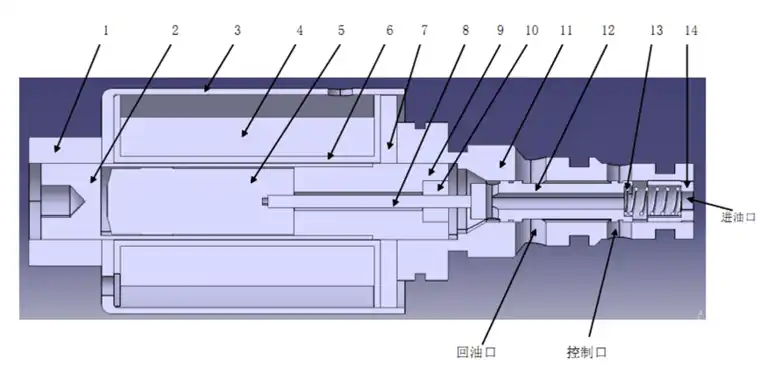

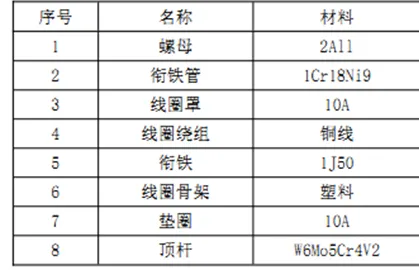

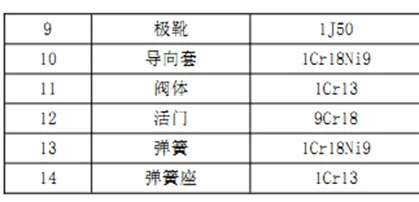

上图中各序号代表的零件名称及材料见下表。工作介质为3号喷油燃料(航空煤油)。进油口与外部油源系统连通,进油口压力为10MPa。控油口与压力控制腔连通,故控制口压力没有定值,随着电磁阀的工作状态而改变;回油口与油箱连通,出油口压力为0.3MPa。

当线圈绕组断电时,在弹簧力及液动力作用下推动序号12,序号8和序号5一起向左运动,当运动到序号5的端面与序号2的孔底端面贴合时停止运动,此时进油口与控制口相通,油液通过进油口和控制口流入控制腔,回油口与油箱连通,如图一所示。当线圈绕组通电时,在电磁力作用下,电磁力克服弹簧力及液动力,使序号12,序号8和序号5一起向右运动,当运动到序号5的端面与序号9的端面贴合时停止运动,此时控制口与回油口相通,控制腔内的油液通过控制口和回油口流回油箱,如上图所示。

电磁阀额定电压为27V DC,额定工作压力为10MPa,线圈匝数为2500匝,线圈电阻为55Ω。

电磁阀零件名称及材料

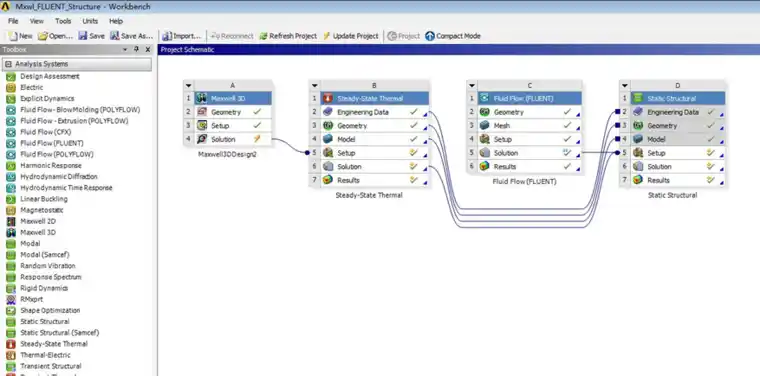

多物理场耦合计算分析流程

ANSYS把各物理域软件集成到同一个平台Workbench下,各模块之间无缝实现数据共享和传输,相互之间还能迭代,使仿真模型最大限度接近物理实际模型。该电磁阀模型采用ANSYS Maxwell电磁场分析计算线圈绕组的生热,计算得到的结果导入ANSYS Mechanical的热分析模块计算电磁阀的温度分布,再将计算的结果导入ANSYS Mechanical结构分析模块进行热应力分析。同样采用ANSYS Fluent计算电磁阀喷油燃料的流场分布,包括压力,速度分布等。并可将压力分布和喷油燃料和电磁阀结构的之间的换热系数导入ANSYS Mechanical作为边界条件进行电磁阀的结构力学分析。另外,ANSYS Fluent计算的压力结果作为载荷边界条件加入了在Maxwell的计算。

整个分析过程在ANSYS Workbench平台下的流程如下:

Workbench多物理场耦合仿真流程

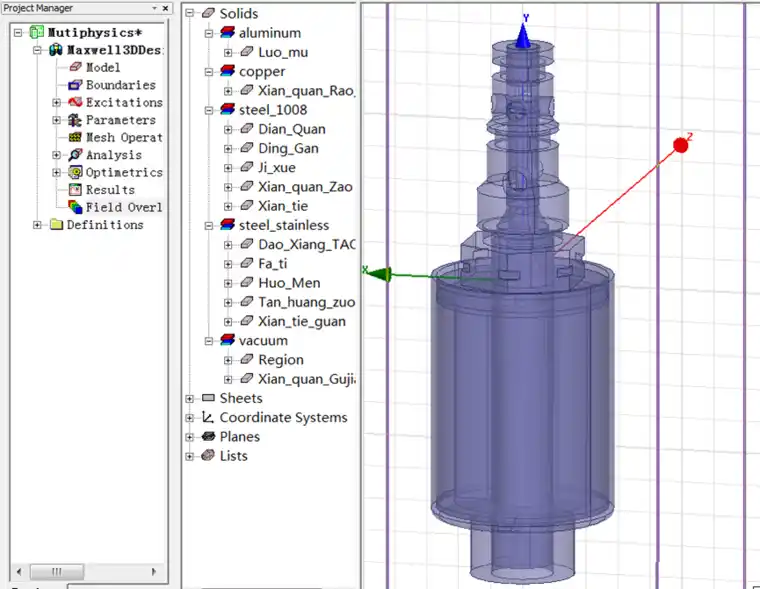

根据提供的电磁阀模型stp格式的CAD文件,直接输入到workbench平台下的MAXWELL 3D中,对其各部分部件分配材料,如下图:

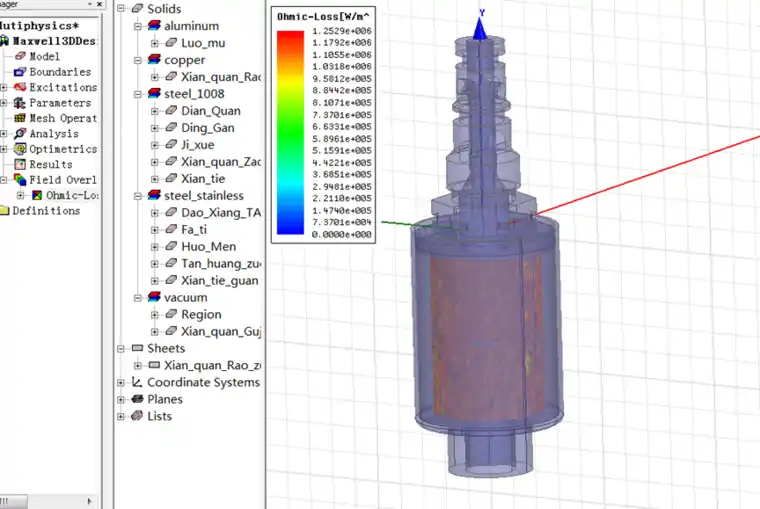

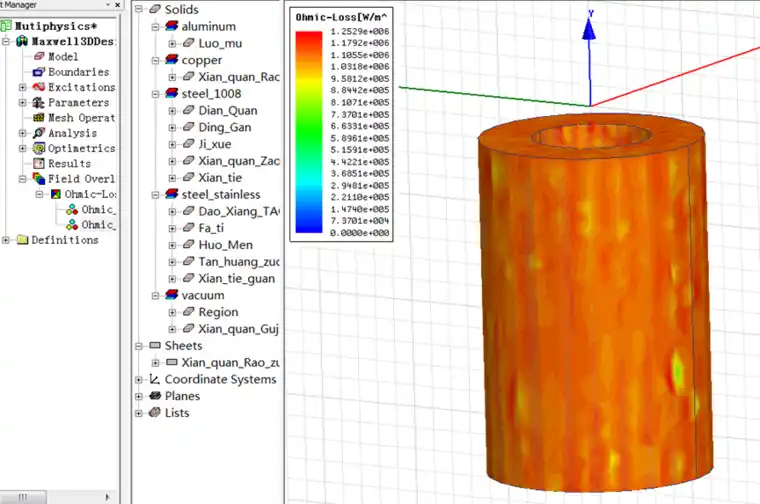

因为该电磁阀是直流电源供电,所以没有涡流损耗和磁滞损耗,主要是线圈通电的铜损,仿真结果如下图,从图中可以看出,电磁阀的损耗主要集中在线圈上,与理论推导一致。

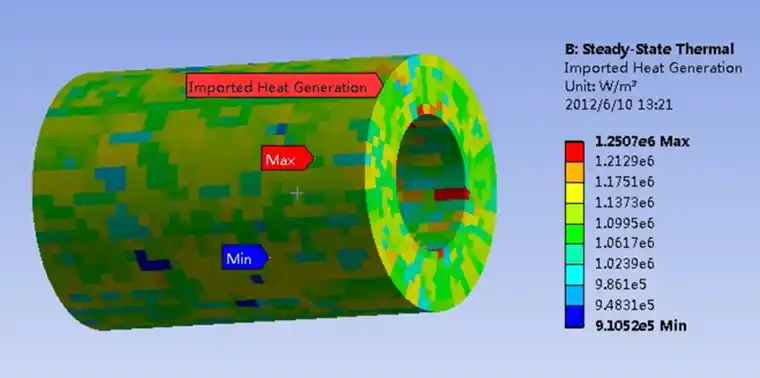

所以重点考察线圈绕组上的损耗,输入ANSYS Mechanical, 考察系统温升。如下图

线圈绕组焦耳损耗分布

Maxwell计算线圈生热导入Mechanical

然后进行流体分析计算。本案例中的原始CAD模型只包含了固体区域,比如活门,弹簧,衔铁,垫圈,顶杆等,做CFD仿真分析需要事先将流体域(通流域)抽出来,并设定相应的边界条件。

以控制口0.5mm开度情况为例,原始模型和抽取出来的流体以及网格如下图所示:

流体域网格

Fluent设置好相应的边界条件后,将流体计算压力和对流系数边界条件在workbench平台下导入Mecahnical进行力学分析。

该电磁阀结构分析的几何模型及有限元如下,弹簧模型采用Mechanical的弹簧单元进行简化。整个电磁阀结构结构左端固定,导入Maxwell计算的生热计算温度分布,之后导入Fluent计算的压力分布和对流换热进行结构应力分析。结构热应力分析参考温度为室温22°。

电磁阀结构分析有限元模型

Fluent计算压力导入Mechanical映射

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删