1. 总则

为规范本公司内机械制图的格式,使之简单化、标准化,以便于网络共享,特制订机械制图规范。此规范适用于本公司机械工程制图中使用Solidworks及Creo软件绘制的三维图及工程图样,在使用过程中如涉及本规范未规定的内容,应符合有关国家标准及规定。

此部分内容以Solidworks软件为例进行规定,Creo软件按照此标准进行相应配置及使用。

使用solidworks建立零件模型及装配体模型时,必须使用公司指定的模型模板,模板名称为“零件—某某公司”,“装配体—某某公司”。

使用solidworks建立工程图时,必须使用公司指定的工程图模板,模板名称为“工程图A0A1—某某公司”、“工程图A2A3A4—某某公司”。

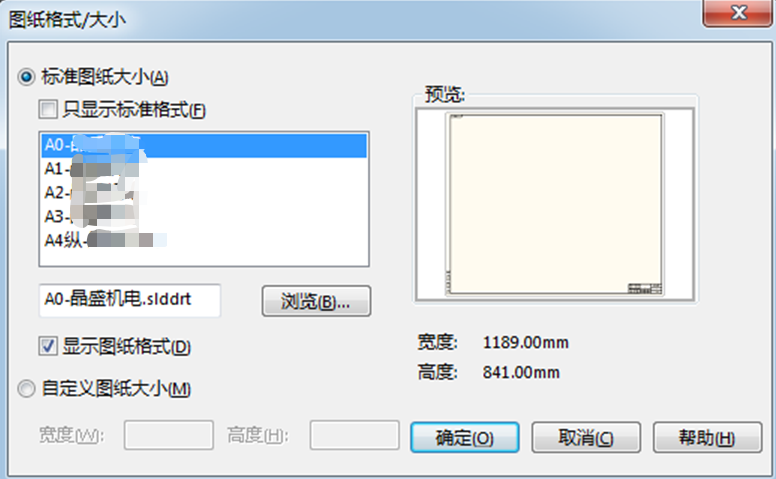

工程图模板选择好后,选择合适的图纸格式。根据国家标准规定,公司制定了5种幅面的图纸格式,包括“A0—某某公司”、“A1—某某公司”、“A2—某某公司”、“A3—某某公司”、“A4纵—某某公司”。需特别说明的是,A4图纸在使用时不允许使用横向图幅。

2.2. 草图规范

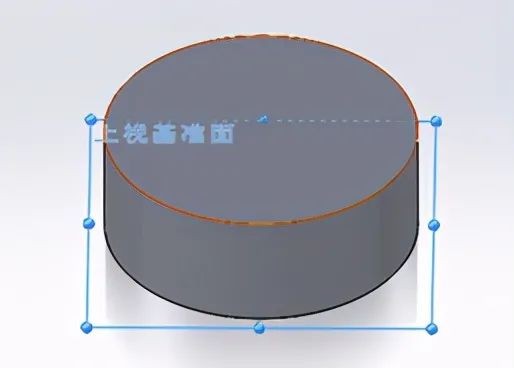

建立新零件后,若是拉伸特征,草图基准面选择上视基准面;若是旋转特征,草图基准面选择右视或前视基准面。

拉伸特征

旋转特征

绘制的草图必须完全定义(草图颜色全部变为黑色),应尽量使用约束(垂直、平行、相等、对称、相切等)而非尺寸标注来使草图完全定义。

2.3. 模型规范

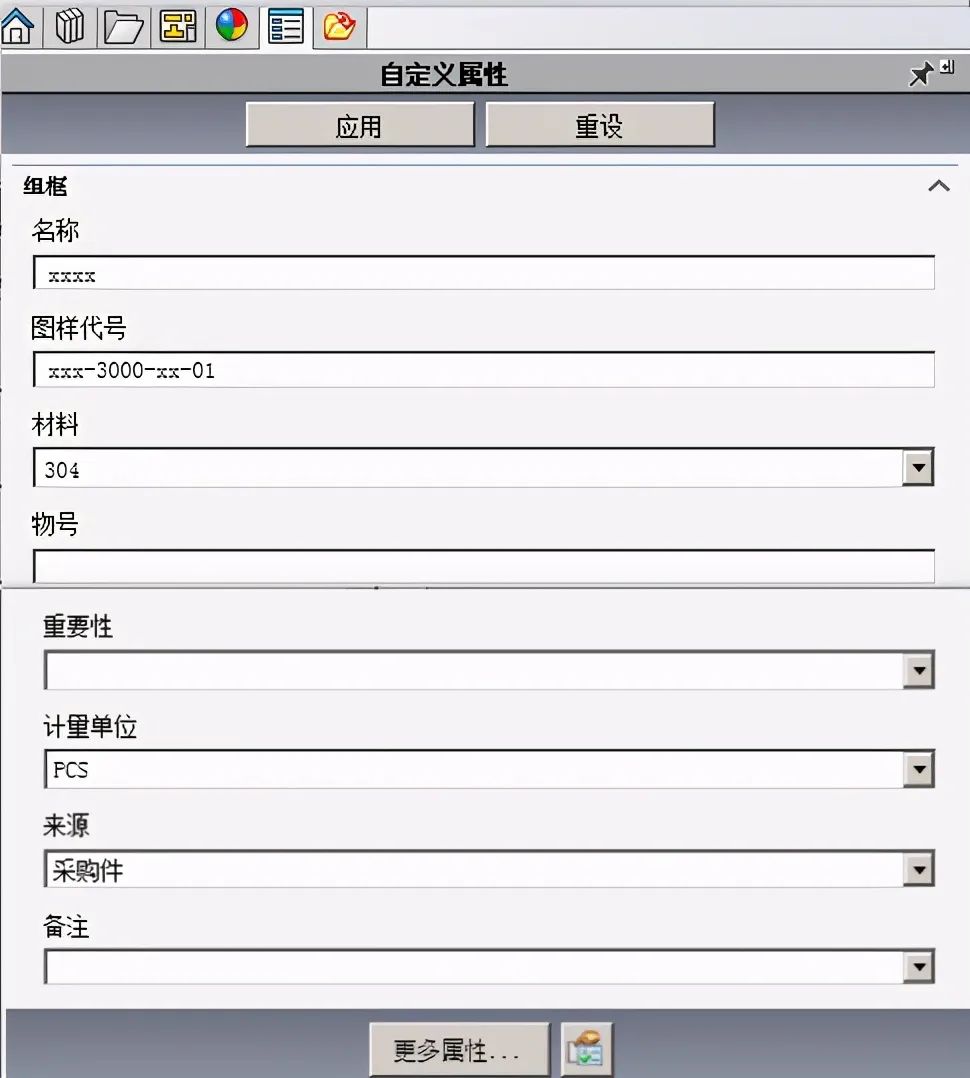

零件及装配体模型建立完成后,必须填写“自定义属性卡”,内容包括:名称,图样代号、物号、材料、备注。

零件及装配体模型名称命名规则为图号+名称,图号与名称与属性卡中填写的一致。

编制方法为:产品代号+序号,如XXX-01-02-00、XXX-01-02-01。其中,“XXX”表示产品代号,末位数为 “00”表示为装配图,末位数为“01”、“02”……等编号时,表示为零件图。“XXX”的命名规则为:机器简称的英文首字母+设备主参数,例如MXJ800表示磨削机,800代表加工最大直径为800mm。一般地,一个产品的图号最多只能分为四层零件图,详细划分规则入下图:

| 总装图 | XXX-00 |

| 第一层零件图 | XXX-01 |

| 第一层装配图 | XXX-02-00 |

| 第二层零件图 | XXX-02-01 |

| 第二层装配体 | XXX-02-02-00 |

| 第三层零件图 | XXX-02-02-01 |

| 第三层装配体 | XXX-02-02-02-00 |

| 第四层零件图 | XXX-02-02-02-01 |

| XXX-02-02-02-02 | |

| XXX-02-02-02-03 | |

| …… | |

| 第三层零件图 | XXX-02-02-03 |

| …… | …… |

| 第二层零件图 | XXX-02-03 |

| …… | …… |

| 第一层零件图 | XXX-03 |

| 第一层装配体 | XXX-04-00 |

| …… | …… |

1)字体

总的要求图面清晰,字体大小适当,字体(汉字)采用汉仪长仿宋体。

a)注解:包括零件序号、基准点、形位公差、注释和焊接符号,字体高度建议3.5mm。

b)技术要求:技术要求一般位于标题栏上方,建议A2、A3、A4图幅的“技术要求”字高5mm,“技术要求”内容部分字高3.5mm;建议A0、A1图幅的“技术要求”字高7mm,“技术要求”内容部分字高5mm。

c)尺寸:包括角度、弧长、倒角、直径、孔标注、线性、尺寸链和半径,字体高度建议3.5mm。

d)表格:字体高度建议5mm。

e)视图标号:包括辅助视图、局部视图、剖面视图等,字体高度建议5mm。

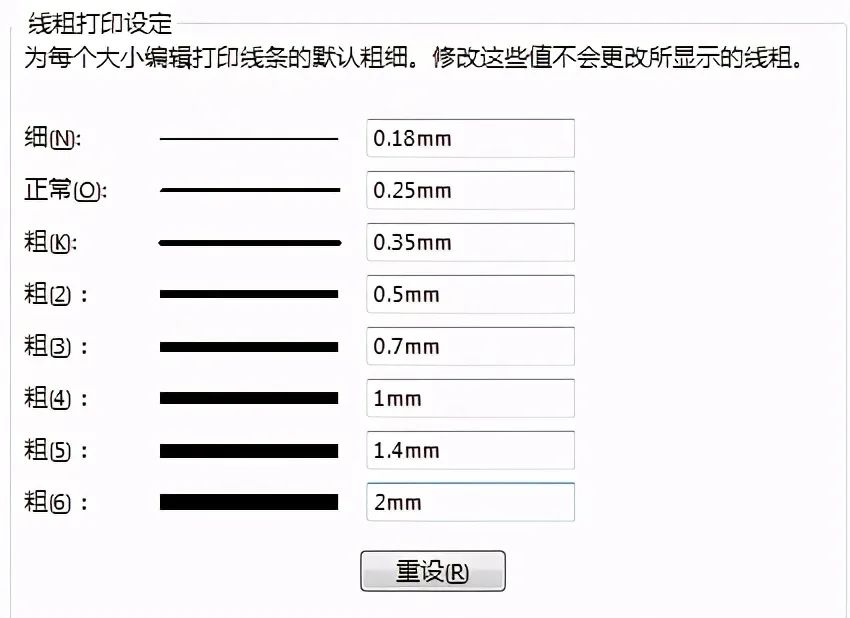

2)线型

线型分类

轮廓线(粗实线)与其它线(细实线)粗细分明、适当,建议粗实线宽度为0.35mm,细实线宽度为0.18mm。具体如下:

a)可见边线:样式:实线;线粗:0.35mm

b)隐藏边线:样式:实线;线粗:0.18mm

c)草图曲线:样式:实线;线粗:0.18mm

d)构造性曲线:样式:中心线;线粗:0.18mm

e)区域剖面线/填充:样式:实线;线粗:0.18mm

f)折断线:样式:双点划线;线粗:0.18mm

3)视图

视图视角:第一视角

a) 剖面视图

当一幅图中只有一张剖视图时,被剖切视图无需标注标号,只需表示剖切位置和剖切方向。若无特别说明,剖切视图无需标注注释;当比例与被剖切视图不一致时,应标注注释,且位于视图正上方。

当一幅图中有多处剖视图时,被剖切视图需标注标号、剖切位置和剖切方向,并在对应剖切视图正上方标注注释。

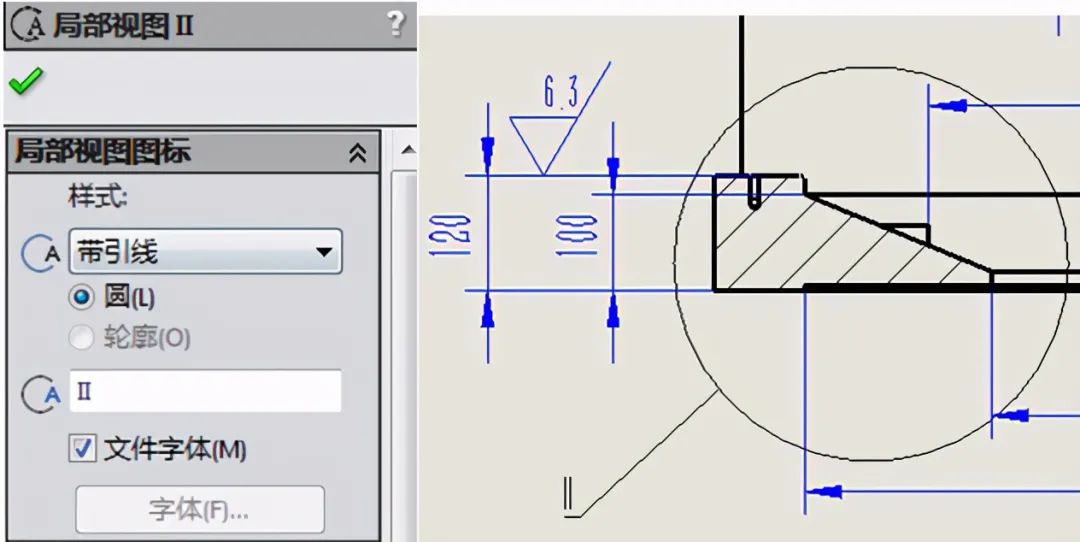

b) 局部视图

基本局部视图标准:GB;字体:宋体;字号:5.0mm。

样式:带引线。

标号:Ⅰ、Ⅱ、Ⅲ···在局部视图正上方标注:如 、 。

c) 向视图

视图标号:如A向、B向等;标于向视图上方。

4)其他

a)每张零部件的工程图中标题栏“材料”格的右下角不再需要标明此零部件的数量“*/台”。

b)每张工程图中基准符号、剖视图符号、向视图符号用英文字母A、B、C、D……标注,不准出现重复的字母。

从经济性方面出发,图幅选择的基本原则为:

能将图形表达清楚的前提下,图幅越小越好;能用A4表达清楚的不用A3,能用A3表达清楚的不用A2,能用A2表达清楚的不用A1,能用A1表达清楚的不用A0。但是计算机作图与手绘图纸最大的区别是计算机作图可局部无限放大,新人常犯的错误是图幅选择过小,导致图纸打印出来后标注看不清楚,给加工人员带来麻烦。

图纸是艺术作品,画图必须考虑如何让视图放置合理,图面均匀。视图、尺寸标注、加工符号、技术要求、明细表等的放置位置均与图面均匀性有关。

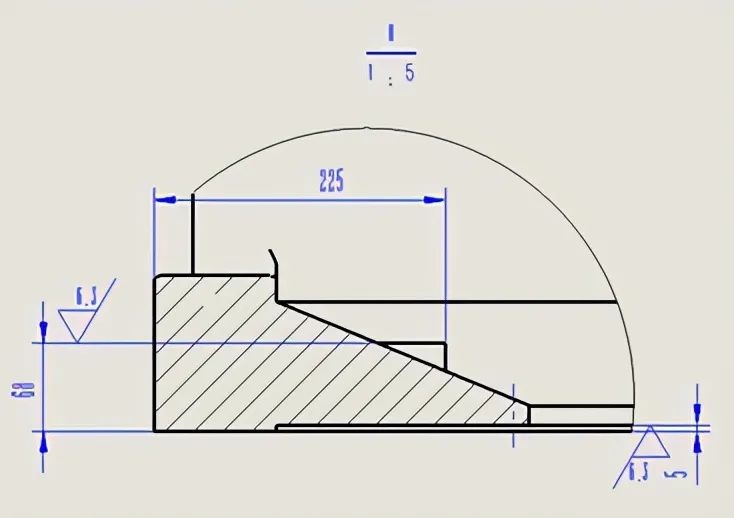

3.3. 图纸比例

图纸比例选择合适,优先采用国家标准推荐比例,如1:1.5×10n,1:2×10n,1:2.5×10n,1:3×10n,1:4×10n,1:5×10n,1:6×10n,其中n=0,1,2…,但为了使图纸布局更合理、协调、美观,可采用1:7、1:8等整数比例,但不能采用1:5.5,1:6.5等小数比例。

局部放大图的比例为图样尺寸与实物尺寸的比例。例如,图纸比例为1:2,局部放大图将图纸放大4倍,局部放大图上应标注比例为2:1,而不是4:1。

在能清楚表达零件形状的前提下,视图越少越好。应将最能清楚表达零部件形状的视图选为主视图,必要时增加俯视图、侧视图、向视图、局部视图,但不能出现多余视图。如果一个视图没有它也能将零件表达清楚,而且在该视图上又没有尺寸标注,说明此视图可省略。因此,简化视图的一个重要原则是:

没有尺寸标注的视图可省略!

在装配图、焊接图等部件图中并不是要将所有零件结构清楚的表达出来,但零部件的装配关系、焊接位置及重要零件的轮廓必须表达清楚。

基准的选择:基准分为设计基准、制造基准、测量基准。尽量做到三基准统一,可减少制造误差。设计过程中要充分考虑方便以后的制造和测量。

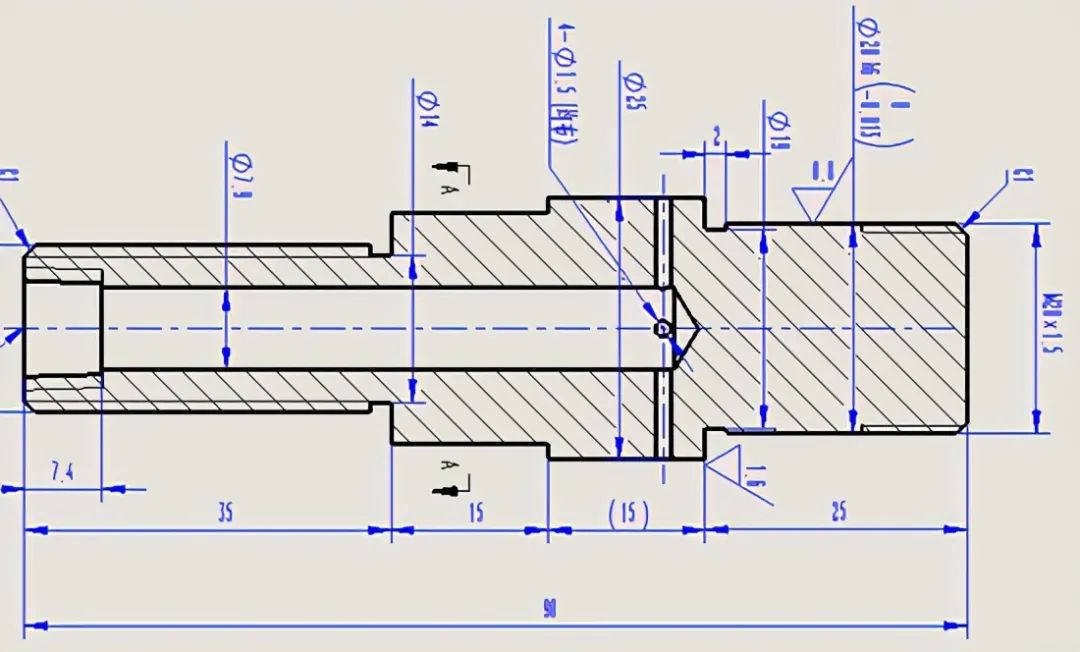

参考尺寸标注:尺寸标注不允许封闭和重复定位。当有的尺寸确实需要(有了该尺寸可更清楚的表达设计意图,避免尺寸换算),但标注该尺寸又导致重复定位或尺寸封闭时,采用

参考尺寸(带括弧的尺寸)表示,如下图中的尺寸(15)。

相关联尺寸尽量在一个视图中表达。如孔的定位尺寸和形状尺寸。

圆角尺寸标注:板和管的折弯半径标注内半径。

尺寸标注的遗漏:在尺寸标注过程中,用制造的角度(《机械工程文萃》注:确切讲是按照加工的工艺步骤)去标注尺寸(少了某个尺寸,零部件是制造不出来的)。装配图注意标注外形、安装、连接尺寸。

尺寸值:设计时,非加工表面尺寸值尽量选用5和10的整数尺寸;加工表面尺寸选用34、58等比5和10的整数倍数值小1~3mm的尺寸。

遇到根据角度等换算过来的尺寸带小数,这些数应该圆整。如尺寸114.88可圆整成115,尺寸33.668°可圆整成33.7°。对带小数尺寸圆整规则为:长度尺寸,可保留一位小数,一般0.3以下圆整成0,0.3~0.6圆整成0.5,0.6以上圆整成1;角度尺寸,一般保留一位小数,0.05以下圆整成0,0.05以上圆整成0.1。

尺寸线不得交叉,当出现尺寸线交叉的情况就说明尺寸标注的位置不对了。

零件序号排列:在整张图中,序号按顺时针或逆时针顺序排列,不得出现按排排列。

何时用加工符号?公司习惯规定:车、铣、刨、磨、锯、钻、镗等去除材料的方法是加工,其它都不是加工。

粗糙度:若无特殊要求,一般采用12.5的粗糙度;凡是有配合的表面粗糙度不得低于3.2,凡是表面要求较高(如真空密封面)的表面粗糙度不得低于1.6,当零件表面不加工(如板材表面、铸件表面)时,采用不带横线的粗糙度符号。

配合选择:过盈、过渡、间隙配合公差按国家标准中推荐的公差选择。

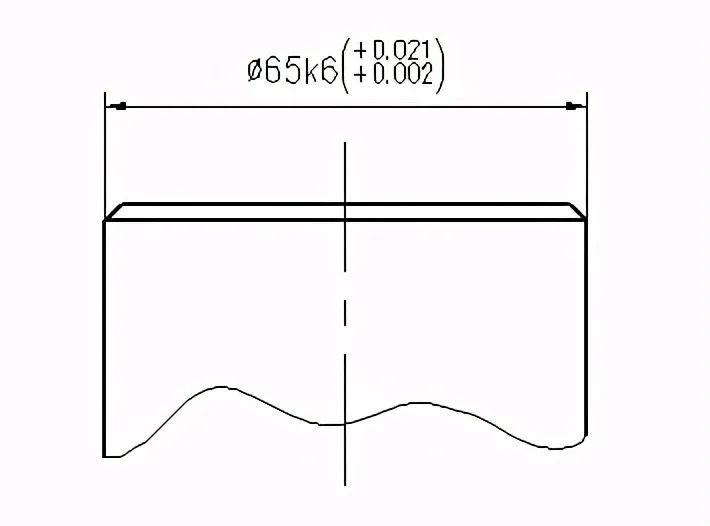

线性尺寸的公差标注统一为同时标注公差代号和相应的极限偏差数值。极限偏差数值需加括号,如下图所示:

在装配图中标注线性尺寸的配合代号时,必须在基本尺寸的右边用分数的形式注出,分子为孔的公差代号,分母为轴的公差代号,如下图所示:

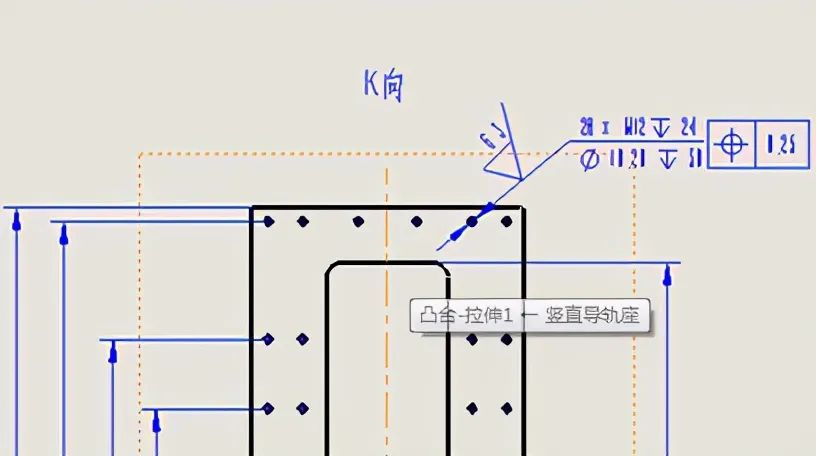

5.2. 形位公差

重点说明位置度的使用。应该大量使用位置度,自由公差是不能满足孔的位置度要求的。一般来说,位置度是用工装、钻模、加工机床的精度来保证的。其孔之间的定位尺寸用带框尺寸来控制。

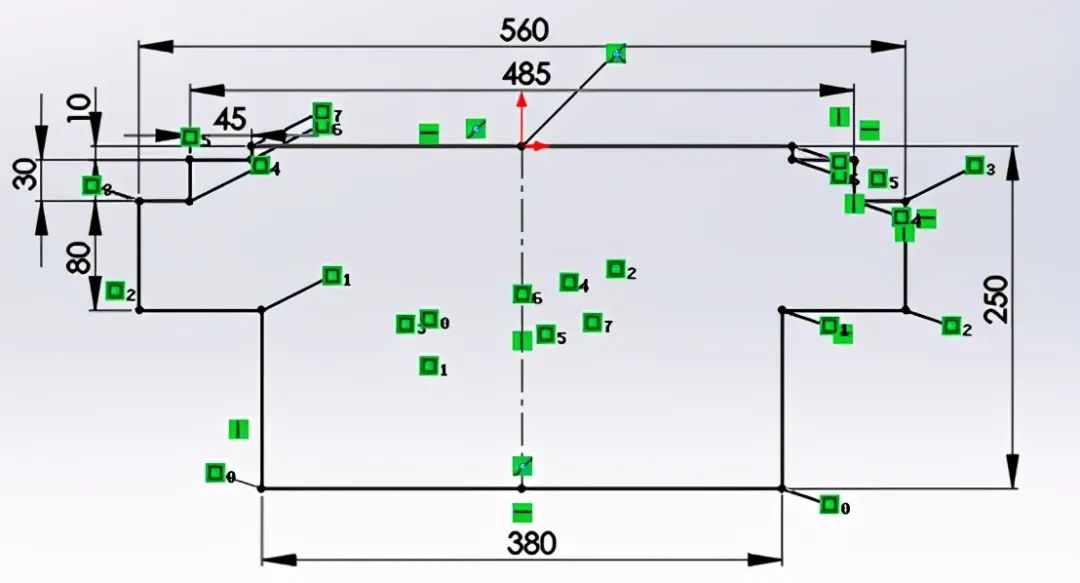

位置度与带框尺寸:定位尺寸分为两类,一类是安装一个零部件本身的安装尺寸,另一类是除安装以外的定位尺寸。这两类尺寸是有区别的,本身的安装尺寸是不能有大偏差的,用带框尺寸表示,而带框尺寸又是和位置度不可分离的。带框尺寸和位置度的标注方法如下图:

6. 材料选择规则

每个零件都需标注材料名称,装配体材料栏直接标注“装配体”字样,焊接件材料明细栏直接标注“焊接件”字样。

结构件:碳素结构钢Q235;不锈钢304、304L、310S、316L、3Cr13;铝合金LY12、7075;铸铁HT250、HT300等;

传动轴:45、40Cr、3Cr13、38CrMoAl等;

橡胶件:丁腈橡胶、氟橡胶、天然橡胶等,多用作密封件和减震件;

耐磨件:铜、聚四氟乙烯、尼龙、聚氨酯等,多用作耐磨件或绝缘、缓冲件。

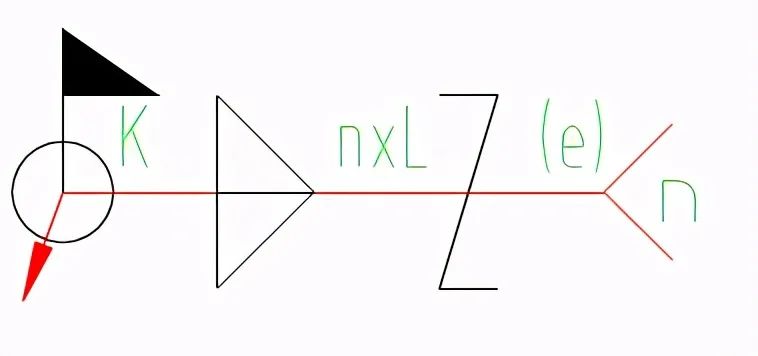

图中焊缝符号的含义:

K:焊缝高度;

n:焊缝段数;

L:焊缝长度;

e:焊缝间隔;

N:相同焊缝数;

旗帜为现场焊缝符号;圆圈为圆周焊缝号;两个三角为对称角焊缝符号;Z表示交叉焊缝。具体含义详见《机械设计手册》。

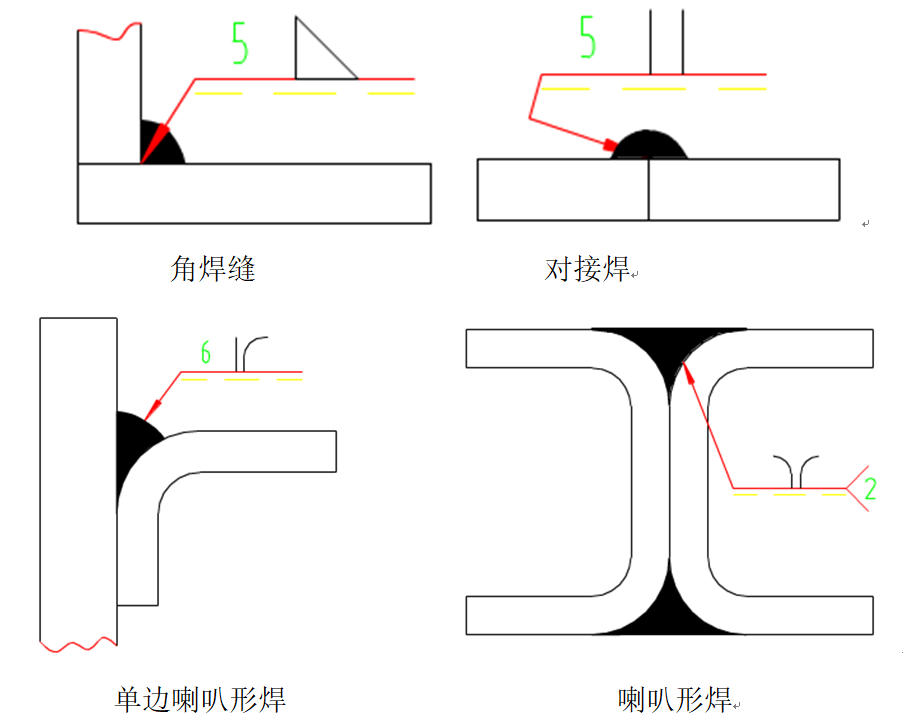

角焊缝:两个零件之间焊接处成一定角度的焊缝;

对接焊:两个零件之间平齐的焊缝,一般强度焊缝不采用对接焊;

堆焊:在零件表面堆出的焊缝,其作用一般是为了提高耐磨性能;

点焊:焊接处成一点的焊缝,用于薄板件的焊接;

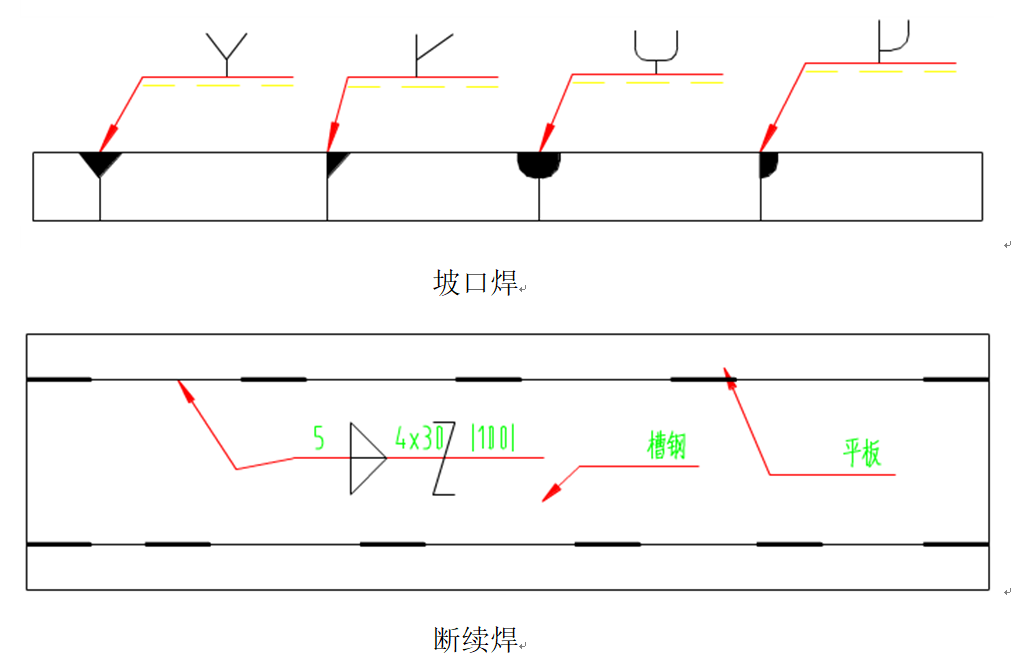

坡口焊:带坡口的焊缝。有带钝边V形焊缝、带钝边单边V形焊缝、带钝边U形焊缝、带钝边单边U形焊缝、喇叭形焊缝、单边喇叭形焊缝等多种形式。V形、U形焊缝在焊接前需开好坡口。

圆周焊:在零件周围或某面上焊一圈。

对称焊:对某一零部件对称的焊缝。

断续焊:焊一段后空一段的焊缝。

Z形焊:断续对称焊专用,即上下焊缝错开。

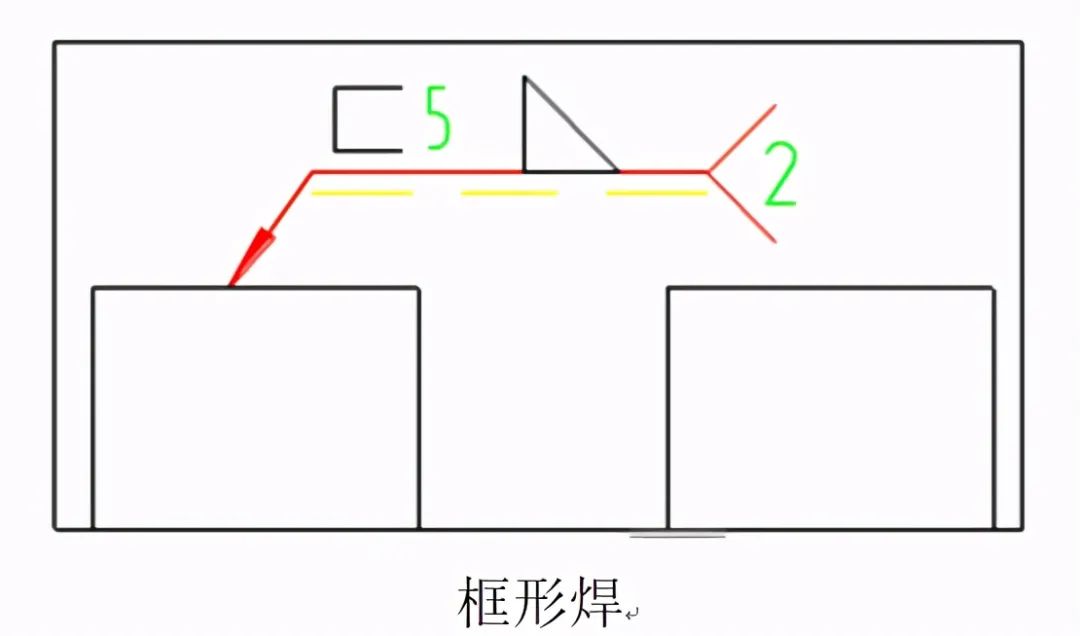

框形焊:成框形的三边焊接。

8. 标准件选择

标准件的种类越少越好,尽量统一,不要随意增加标准件规格。一般在PLM系统内选用标准件。

首先在PLM系统中选择现有的标准件,当现有的标准件中确实找不到所需的才允许新建标准件编码,使用新的标准件。

| 类型 | 国标号 (图号栏) | 标注举例 (名称栏) | 备注 (材料栏) |

| 内六角圆柱头螺钉 | GB/T70.1 | 内六角圆柱头螺钉M12×40 | 不锈钢/高强12.9 |

| 内六角沉头螺钉 | GB/T70.3 | 内六角圆沉头螺钉M6×16 | 不锈钢 |

| 内六角平圆头螺钉 | GB/T70.2 | 内六角平圆头螺钉M6×10 | 不锈钢 |

| 内六角平端紧定螺钉 | GB/T77 | 内六角平端紧定螺钉M5×10 | 不锈钢 |

| 六角头螺栓 | GB/T5872 | 六角头螺栓M12×30 | 不锈钢/高强12.9 |

| 六角螺母 | GB/T6170 | 六角螺母M10 | 不锈钢 |

| 平垫圈 | GB/T97.2 | 平垫圈8 | 不锈钢 |

| 弹簧垫圈 | GB/T93 | 弹簧垫圈10 | 65Mn |

| 轴用弹性挡圈 | GB/T894.1 | 轴用弹性挡圈55 | 65Mn |

| 孔用弹性挡圈 | GB/T893.1 | 孔用弹性挡圈32 | 65Mn |

部件划分是设计的最基本内容,部件划分不好,整套图纸和装配过程都很乱。划分的基本原则是:功能划分和物理位置划分。功能独立、物理位置独立都应该单独划分部件。以磨削机为例,划分为机架立柱组件、运动组件、隔离阀组件、砂轮磨削组件、水平调整组件、真空系统组件、水路组件等,每个组件的图号命名规则参见前文图号规范。

技术要求的一般内容:

1)对材料、毛坯、热处理的要求(如电磁参数、化学成分、湿度、硬度、金相要求等)。

2)视图中难以表达的尺寸公差、形状和表面粗糙度等。

3)对有关结构要素的统一要求(如圆角、倒角、尺寸等)。

4)对零、部件表面质量的要求(如涂层、镀层、喷丸等)。

5)对间隙、过盈及个别结构要素的特殊要求。

6)对校准、调整及密封的要求。

7)对产品及零部件的性能和质量的要求(如噪声、抗振性、自动、制动及安全等)。

8)试验条件和方法。

9)其他说明

以上是在产品、零件、部件的图样中给出技术要求时,一般应考虑的几个方面,对于每一个图样代号的零件图或装配图,上述九个方面并非都是必备的,应根据表达对象各自的具体情况提出必要的技术要求

书写技术要求时应注意以下几点:

1) 对“技术要求”的标题及条文的书写位置:应“尽量置于标题栏上方或左方”。切忌将技术要求写在远离标题栏处。不要将对于结构要素的统一要求(如“全部倒角C1”)书写在图样右上角。

2) 文字说明应以“技术要求”为标题,仅一条时不必编号,但不得省略标题。不得以“注”代替“技术要求”;更不允许将“技术要求”写成“技术条件”。“技术要求”是“技术条件”中的一部分。

3) 条文用语应力求简明、规范,在装配图中,当表述涉及零、部件时,可用其序号或代号(图样代号)代替。

4) 对于尺寸公差和形位公差的未注公差的具体要求应在技术要求中予以明确。

表面处理:阳极氧化(发黑、发白)

表面处理:镀锌

表面处理:镀装饰铬(镀层厚度不标注)

表面镀铬:镀层厚度0.××~0.××mm(全部表面镀硬铬标注方法)

除××表面外,其余表面镀硬铬,镀层厚度0.××~0.××mm(少数几个面不镀铬的标注方法)

××表面镀硬铬,镀层厚度0.××~0.××mm(只有少数几个面镀铬的标注方法)

全部表面涂油漆,油漆色号××

××表面涂油漆,油漆色号××

除××表面外,其余表面涂油漆,油漆色号××

热处理:调质处理,调质后硬度HB×××~×××

热处理:表面淬火,淬火后表面硬度HRC×××~×××,深××~××

热处理:表面渗碳(氮),硬度HRC×××~×××,渗碳(氮)深××~××

全部圆角R×

未注圆角R×

全部倒角××

未注倒角××

锐边倒角××

锐边不倒钝

全部零件表面焊前需平整光滑,无明显锤印

焊缝须焊透、无夹渣、裂纹、气孔等缺陷

焊后各面应平整,焊缝磨平

焊后须经××MPa压力下试压×min,各焊缝处不得有渗漏现象

焊接完成须经人工(自然、震动)时效处理(一般用于大型焊件)

铸件毛坯不加工表面要求光洁,不允许有砂孔、缩孔、裂纹等铸造缺陷。

未注铸造圆角半径≤R×,铸件表面必须清砂处理。

铸件毛坯需进行人工(自然)时效处理。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删