一、弹片分析的意义

弹片是电子产品中的重要组成部分,弹片的强度与刚度是否满足要求,直接关系了电子产品质量的好坏,使用的舒适性。因为电子产品中有大量的微小弹片,所以在产品设计阶段对弹片的性能仿真是很有必要的。

二、常见问题

● 强度:弹片在使用过程中,材料进入塑性阶段,弹片使用功能会降低。

● 刚度:通常弹片会有变形要求,在变形要求范围内不出现塑性变形,不降低产品的使用功能。

● 弹力曲线:通常会要求一个弹片的弹力最小值,来保障弹片的功能。

● 疲劳问题:弹片需要多次反复的使用,长时间的反复使用会存在疲劳问题,即满足强度刚度的基础上还要满足疲劳问题。

● 弹片优化: 当上面的问题有一个或多个不满足要求时,需要通过优化来得到符合的产品。

三、解决方案说明

ANSYS 提供了针对以上问题整体的解决方案:

● 前处理-ANSYS spaceclaim建模工具,可以简化并参数化模型(方便优化分析)。

● 强度刚度-ANSYS Mechanical强大准确的求解能力(考虑材料非线性及弹片大变形影响)。

● 疲劳-ANSYS FATIGUE 提供应力-寿命,应变-寿命等分析方法,简单快捷,并且有丰富的疲劳材料。

● 疲劳-ANSYS Design Exploration 进行参数分析,基于参数化进行响应面优化。

四、案例

1. 模型描述及分析目标

初始条件:板厚0.1mm,弹片宽4mm,对模型抽取中间面

分析目标:弹片顶端要求下压1mm,结构强度满足要求(屈服强度1000MPa以下) 弹片弹力要求不能小于10N,不大于 20N,弹片的使用寿命不能少于15万次,基于这些目标进行方案优化。

材料:钛合金,取:Ti-6AI-4V

2. 边界条件

边界条件:

A为Fixed Support

B和C 是顶端两侧设置frictionless support

D为上面压板设置为Jiont,下压自由度释放

3. 材料特性(Ti-6AI-4V)

材料常用特性:

材料疲劳特性:

4. 强度分析结果

根据上面的云图及应力数据可以看出,该弹片已经进入了塑性阶段

5. 弹力值及弹力曲线

上面的弹片出现轻微的塑性变形,去程与回程的弹力曲线相差不多,有稍微区别。同时该弹片的弹力值最大为8.7N,不满足大于10N的要求。需要优化分析。

6. 疲劳寿命与损伤

弹片最小寿命为20万次,满足分析目标15万次的要求

7. 参数化

结构的宽度和厚度作为输入变量,弹力,应力值,寿命作为输出变量。后面通过控制结构来优化结构宽度和厚度。

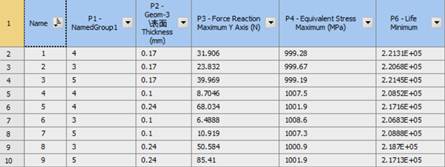

8. 创建设计点及设计点结果

注:由于上面的弹力值不满足设计目标,所有需要针对弹力值优化分析。

设置宽度在3~5mm之间变化,厚度在0.17~0.24mm范围内变化。

9. 基于设计点的响应面

10. 给出最优设计点

较优的设计点

符合要求的所有设计点

11. 优化后的结构

取第一个设计点作为优化方案-宽度:4.537mm,厚度0.1mm

弹力值:

优化后的结构,弹力值达到了10N,满足要求!

应力及疲劳:

强度略微超过屈服极限,疲劳满足要求!

五、总结

通过上面的案例我们可以看出来,ANSYS针对弹片的所有问题有针对性的解决方案,而且全部在统一仿真平台下分析,大大提高了我们的工作效率。