产品

电热联合分析

随着通信产品小型化、高密度的发展趋势,越来越多的高频、高速系统以模块化的形态出现。特别是大规模集成电路使用,导致PCB电源功率密度越来越高,电源网络损耗引起热问题成为影响产品可靠性的重要因素。ANSYS多物理场仿真方案可以协同考虑电磁、热、结构之间的相互效应和影响,为产品设计提供一体化解决方案。为适应电热强耦合仿真需求,ANSYS在ANSYS Electronics Desktop(电子桌面)下集成Icepak求解器,并针对电热仿真应用进行了优化,使电子工程师无需掌握专业的热分析理论也可以很方便开展电子产品热分析。下面通过包含一对差分线的PCB模型介绍电热联合仿真方法。

电热联合分析方法

1. 建立电磁分析模型

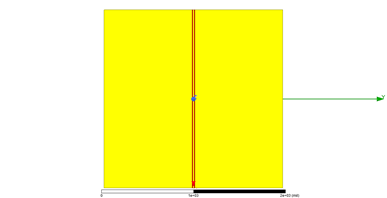

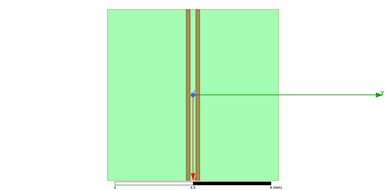

在HFSS中建立包含一对差分线的PCB模型,如图1,PCB尺寸:50mm*50mm*6mm,中间两条红色线为一对差分线。介质为FR4,金属为铜材料。

图 1 PCB模型

2. PCB电磁仿真

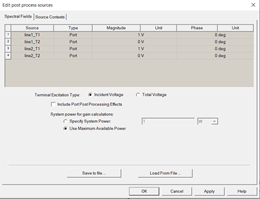

差分线配置4个Lumped port,并配置端口参数;添加边界条件并进行仿真。

图2 端口激励配置

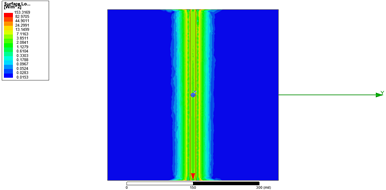

3. PCB电磁损耗

图3 PCB上电磁损耗分布

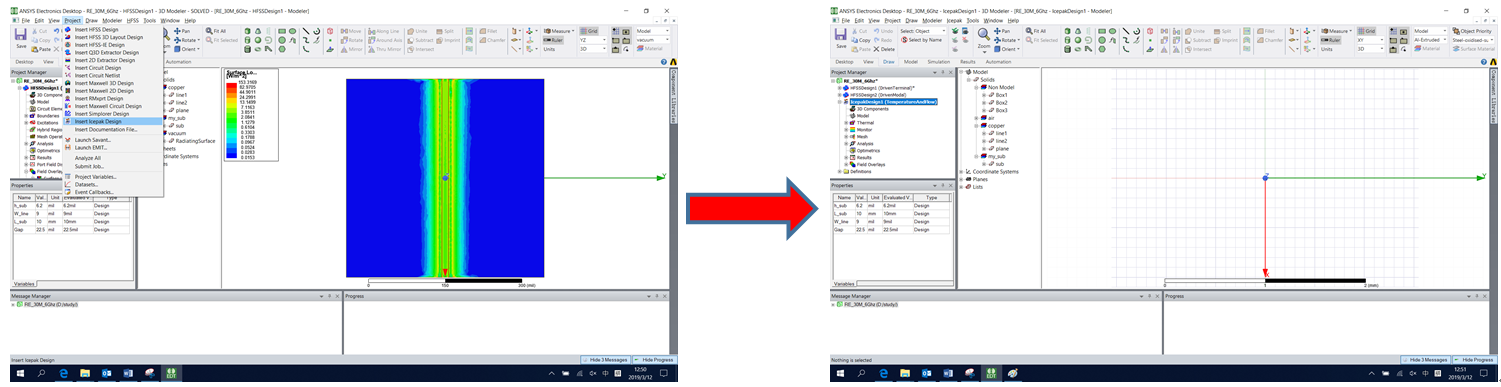

4. 在同一工程下添加Icepak design

图4 添加Icepak design

5. 建立热仿真模型

复制HFSS PCB模型(注意不包括空气盒子)到icepak中;

图5 热仿真模型

6. 配置材料热属性

材料热属性咨询供应商提供,图6中参数只显示操作,具体数值不具有实际意义。

图6 材料热参数

7. 添加激励-热源

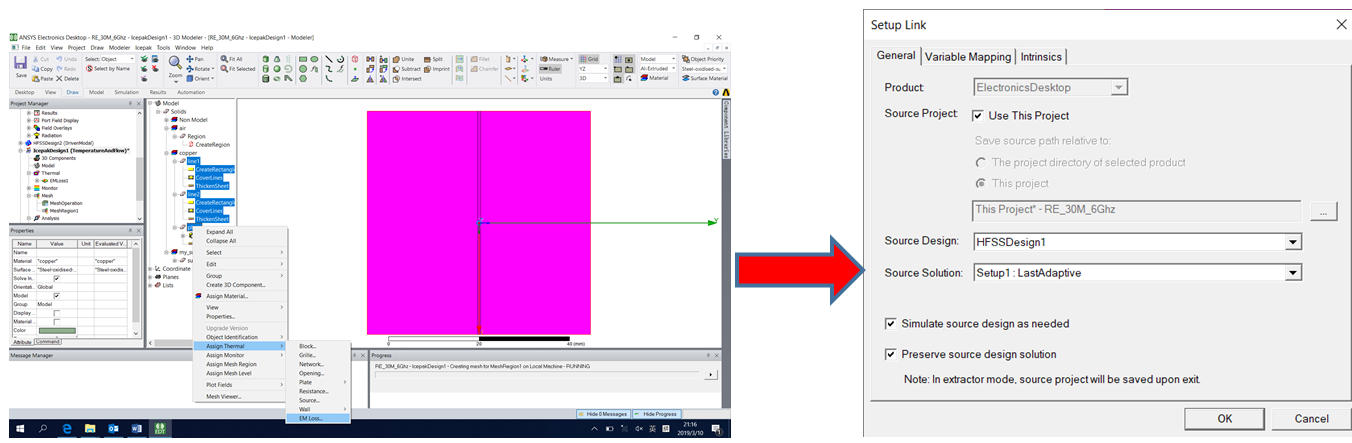

电磁损耗(主要考虑金属部分损耗)作为热源,通过link HFSS电磁仿真结果实现。选中差分线和金属地,配置激励。

图7 配置激励

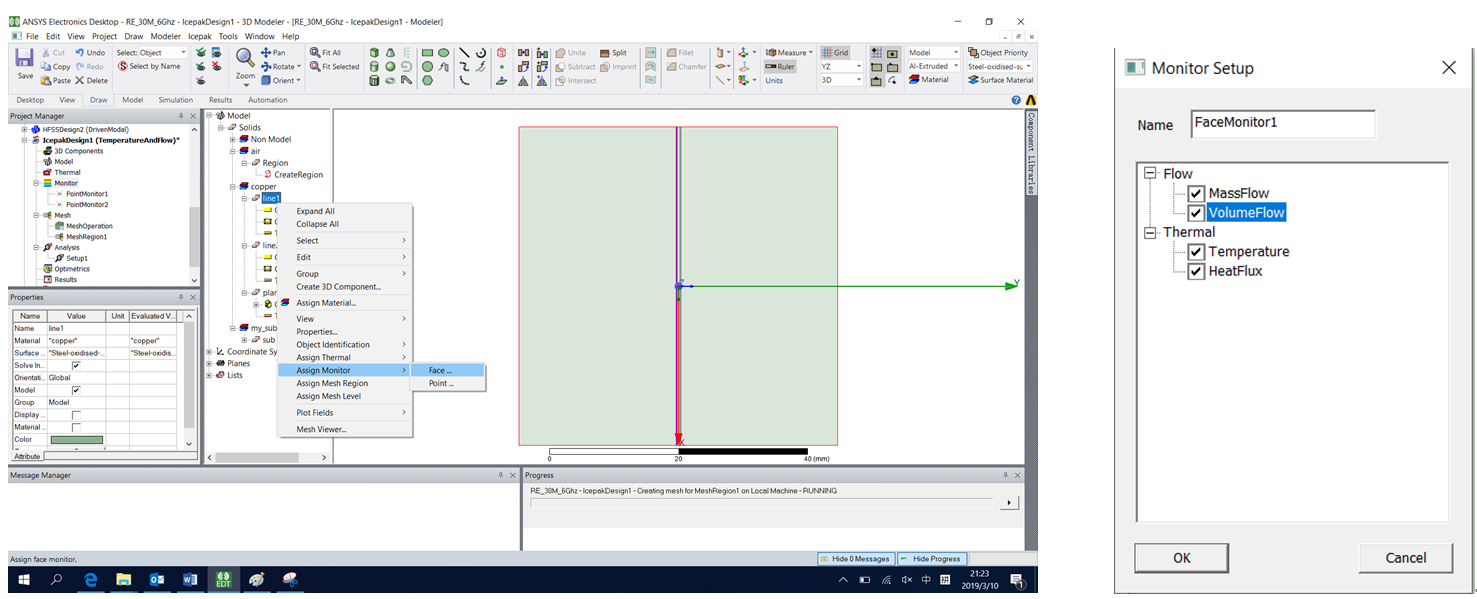

8. 配置monitor

配置参考点作为监视对象,参考点的参数作为热分析收敛计算条件。

图8 设置monitor

9. 设置仿真配置

图9 热仿真setup

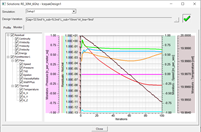

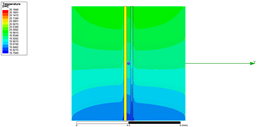

10. 热仿真及后处理

图10 热仿真后处理

总结

电子工程师通常缺乏热相关基础,产品热设计只能求助热分析工程师。ANSYS通过电热联合仿真平台,极大降低了热分析难度,使电子工程师能够快速上手进行热分析,极大降低产品研制周期。

由于篇幅所限,本文通过简单模型梳理电热联合分析方法,前处理过程中的参数意义及配置方法没有详细展开。有兴趣的电子工程师可以了解一些热相关理论知识,也可关注我公司后续公开课程,或者致电我们进行交流。