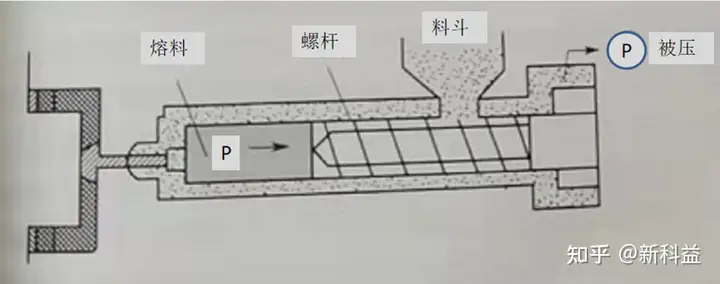

当螺杆在转动时,遇热软化(塑化)的塑料被推向前,经过止流阀而到达螺杆的前面。由于熔料不断地推送向前,在这区域便产生了压力,并作用在螺杆和止流阀上,把螺杆推向后面,机筒前端就会储进更多的熔料。螺杆退后时同时也把相连接的油缸的活塞推后,油缸后室的压力油便经由油管回流至注塑机的油缸。若控制着这压力油回流的速度,则油缸的后室将会产生一压力(此压力提供了螺杆的退后阻力),回流压力油的速度限制愈大,油缸内所产生的压力愈大,称这压力为背压。

背压有两种,分别为油路背压和熔料背压,如图1所示。通常我们说的背压大都是指油路背压,它的应用对成品品质的维持是必需的(压力范围可以校正至最高油路压力的25%)。油路背压产生于注射用的油缸,它在储料阶段时作用在螺杆上,减慢了螺杆后退速度。所以油路背压愈高,螺杆的复位时间愈长,螺杆前面熔料所产生的压力必须大过油路背压才可以使螺杆向后移动。

在射料缸前端不断增多的熔料产生了使螺杆后退的压力,被称为熔料背压,它与油路背压有着直接的关系,这与注塑机的构造有关(例如螺杆直径和注射油缸的活塞直径),一般的设计习惯是油路背压为所产生的熔料背压的1/10。

大多数的注塑机都是油压作动力的,所以在储料过程时背压的调校十分容易,还可以在不同的螺杆位置采用不同背压数值,但对全电动的注塑机来说,背压的控制却是比较复杂的,螺杆旋转时背压的设定(经由负载装置或转换器)在压力轴承上产生了阻力。此阻力的数值是AC伺服马达回转速率的函数,即背压数值愈高,图力愈大,伺服马达的回转速度愈低,对全电动注塑机来说,背压也称为阻力感应背压。

背压除了可以保证螺杆在旋转复位时能产生足够的机械能量把塑料熔化及混合外,还有以下一些用途:

① 把挥发性气体,包括空气排出料筒外;

② 把添加剂(例如色粉、色种、防静电剂、滑石粉等)和熔料均匀地混合起来;

③ 使流经不同螺杆长度的熔料均匀化;

④ 提供均匀稳定的塑化材料以获得精确的成品重量控制。

背压的利用使注塑机料筒内的熔料温度上升,上升的幅度和所设定背压数值有关。较大型的注塑机[螺杆直径超过φ70mm(2.75in)]的油路背压可以高至25~40bar(1bar=105Pa)。但需要注意,太高的油路背压或是阻力感应背压引起熔料背压过高,使料简内的熔料温度过高,这情况对于热量敏感的塑料的生产是有破坏作用的。而且太高的背压也引起螺杆过大和不规则的越位,使射胶量极不稳定。越位的多少受塑料的黏弹性影响;熔料所储藏的能量愈多,螺杆的越位距离愈大。这些储藏的能量使螺杆在停止旋转时,产生突然的向后跳动,一些热塑性塑料的跳动现象较其他的塑料更厉害,例如LDPE、HDPE、PP、EVA、PP/EPDM合成物和PPVC,比较起GPPS、HIPS、POM、PC、PPOM和PMMA都比较易发生跳动现象。为了获得最佳的生产条件,正确的背压设定至为重要,这样熔料可以得到适当的混合而螺杆的越位范围亦不会超过0.4mm(0.016in)。

注塑背压的调校应视原料的性能、干燥情况、产品结构及质量状况而定,背压一般调校在3~15MPa。当产品表面有少许气花、混色、缩水及产品尺寸、重量变化大时,可适当增加背压。当射嘴出现漏胶、流涎、熔料过热分解、产品变色及回料太慢时可考虑适当减低背压。

背压太低时,易出现下列问题:

① 背压太低时,螺杆后退过快,流入料筒前端的熔料密度小(较松散),夹人空气多;

② 会导致朔化质量差、射胶量不稳定,产品重量、制品尺寸变化大;

③ 制品表面会出现缩水、气花、冷料纹、光泽不匀等不良现象;

④ 产品内部易出现气泡,产品周边及筋位易缺料。

过高的背压,易出现下列问题:

① 料筒前端的熔料压力太高、料温高、黏度下降,熔料在螺杆槽中的逆流和料筒与螺杆间隙的漏流量增大,会降低塑化效率(单位时间内塑化的料量)。

② 对于热稳定性差的塑料(如 PVC、POM 等)或着色剂,因熔料的温度升高且在料筒中受热时问增长而造成热分解,或着色剂变色程度增大,制品表面颜色/光泽变差。

③ 背压过高,螺杆后退慢,预塑回料时间长,会增加周期时间,导致生产效率下降。

④ 背压高,熔料压力高,射胶后喷嘴容易发生熔胶流涎现象;下次射胶时,喷嘴流道内的冷料会堵塞喷嘴或制品中出现冷料斑。

⑤ 在预塑过程中,常会因背压过大,喷嘴出现漏胶现象,浪费原料并导致喷嘴附近的发热圈烧坏。

⑥ 预塑机构和螺杆筒机械磨损增大。

由于螺杆在储料阶段时向后移动,塑料经过螺杆的有效长度并不一样,这表示作用在塑料上的剪切力能量亦不一样。所以螺杆行程愈长,螺杆的塑化有效长度变化愈大,所产生的不稳定作用亦愈大。假如在储料时不断改变背压的数值,便可抵消螺杆塑化有效长度的变化,对螺杆的越位现象(有时称螺杆跳动现象)更有稳定的作用。

关于螺杆的塑化有效长度,由于螺杆在储料阶段是一边旋转一边后退,我们可以想像得到螺杆从端部至进料口处的长度在储料开始和完毕时都不是一样,储料刚开始时的螺杆长度最长,在储料完毕时最短,这意味着在不同时间进人螺杆螺槽的塑料,它们要流经螺杆的长度都不相同,所吸收的剪切能量亦不一样。这就导致了熔料温度(即黏度)的不均匀,所以获得的成品品质亦不稳定。

在不同的螺杆后退位置使用不同的和递增的背压数值可以大大降低上述现象的发生,使生产过程稳定下来。例如在储料行程最后的10%~15%把背压增高和螺杆旋转速度降低,可以成功地控制螺杆的越位距离在0.2mm(0.008in)内,螺杆的转速和背压的最佳配搭,需要经过一番的试验后才可以获得。以下方法进行螺杆参数设定可供参考。

① 螺杆开始时以最佳的表面速度转动,熔料背压的数值是5~7bar。

② 在螺杆储料行程完成25%和60%时,熔料背压分别提升至10bar和 12bar;螺杆的转速不变,以减少不同螺杆有效长度所引起的变化。

③ 在螺杆储料行程完成时 85%时,熔料背压再提升至15bar;螺杆转速减半以便降低螺杆越位程度

④ 螺杆停止转动时,把螺杆后退5mm(0.197in)(卸压)。