本文原载于Ansys Advantage:《The Power of Hydrogen & Simulation: Lowering Emissions & Accelerating Toward Net–Zero》

氢是碳中和解决方案的重要组成部分。

航空航天、能源和汽车等主要行业之间存在协同效应,以建立可持续的氢基础设施网络。从储能到清洁能源生产与动力系统,氢为可持续发展提供了许多途径,同时还完善了其他解决方案,例如电池。

尽管氢具有成为“黄金”燃料或能源载体的潜力,但在发动机中燃烧氢会带来一些挑战,包括回火、声学不稳定性、自燃以及燃烧器内的火焰保持等问题。不过,工程师可以通过仿真来应对这些挑战。

燃气轮机:仿真节省时间和成本

钻机测试确实提供了有助于应对上述挑战的宝贵信息,但该测试不仅成本高昂而且非常耗时,如果使用100%氢气,就可能意味着损耗钻机的关键组件和仪器。另一方面,数字仿真则可以更深入地探索燃气轮机燃烧室内的许多复杂现象。例如,Ansys Fluent支持通过计算流体动力学(CFD)预测航空发动机燃烧室内的复杂气动热场。

准确预测燃气轮机发动机内部的复杂现象和排放,需要高保真度且经过验证的尺度求解湍流模型、燃烧模型和快速瞬态数值方案。在一个实例中,应力混合涡流仿真(SBES)湍流模型与Ansys的Mosaic网格划分技术结合使用,可以求解高度不稳定的流动结构。欧拉-拉格朗日框架中的离散相建模可用于对燃料喷雾进行建模,同时考虑二次破碎。燃烧采用小火焰单元生成歧管(FGM)模型进行建模,该模型通过混合分数与反应进程表示热化学过程。此建模策略(SBES–FGM)已经过验证,可准确预测喷气式发动机以及陆上燃气轮机燃烧室的火焰行为与排放。

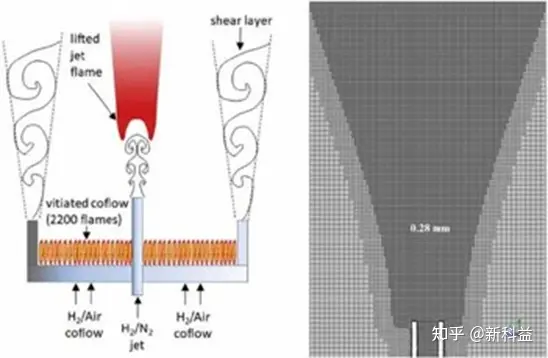

具有可选扩展功能的建模技术已被证明适用于氢混合燃料或纯氢燃料。这种扩展包括对反应过程变量的定义修改,以及在某些情况下,考虑差异性扩散(不同物质的不同质量和热扩散率)。下图展示了这种氢燃烧建模框架在Cabra案例中的成功应用,这是燃气轮机预混合系统中火焰保持的代表性配置。

Cabra案例中的氢燃料喷气机,被2,200种稀薄预混合氢/空气火焰燃烧产物的同轴共流所包围。使用Fluent中基于压力的求解器进行大涡仿真(LES),并使用动态Smagorinky Lilly公式对子网格尺度进行建模。使用FGM对燃烧进行建模,进度变量源项采用有限速率闭合,进度变量(PV)和混合分数(Z)方差采用代数公式。

LES-FGM仿真还预测了混合分数、温度和物质的分布,与实验数据非常吻合。仿真还准确再现了火焰前缘的厚度。前缘火焰的预测,对于影响下游混合的全火焰预测而言至关重要。使用扩散小火焰单元方法可以更准确地再现火焰锚定,最终与实验数据高度吻合。

航空工业可以利用氢实现净零排放

《巴黎气候协定》和航空业界到2050年大幅降低排放的承诺,也在推动氢燃烧的研究和开发。由航空业提出的一项净零碳排放路线图表明,只有氢等可持续性燃料才能为2050年净零排放目标提供现实的途径。值得注意的是,电气化将继续帮助减少碳排放,特别是短途航班,但根据航空运输行动小组(Air Transport Action Group)的数据,航空领域90%以上的排放是由中远程航班产生的。

其他领域也可以进行类似的研究,在这些领域,氢基解决方案必须与其他重要技术(例如能效、电池和碳捕捉)一起发挥关键作用,才能实现净零排放的目标。

前液化空气集团(Air Liquide)研发项目总监、现任氢经济高级顾问Claude Heller表示:“得益于可再生能源成本的大幅下降,电力碳含量的降低和许多经济活动(例如交通运输或工业)的电气化,是到2050年实现全球气温升高不超过1.5℃目标路线图的关键组成部分。在所谓的难以减排的行业(例如炼钢或航空业)中,可以通过水电解产生的氢气与低碳动力(例如可再生能源或核能),实现间接电气化。”

跨行业普及氢能的三大关键挑战

1. 成本

绿色产氢(使用可再生能源产氢)的成本,约为每千克5美元,与天然气或煤油等重碳燃料相比,其价格竞争力明显不足。高昂的成本与基础设施投资和需求不足有关,得益于世界各国政府推出相关法规并采取积极行动,基础设施投资和需求现已得到提振。

对绿色产氢的投资现在每年超过了10亿美元。全球最大的投资来自欧盟,在本年代初期,欧盟投资占全球氢基项目投资的一半以上。美国能源部(DOE)于2021年6月启动了“能源攻关计划”(Energy Earthshots Initiative),以加速能源转型。首个能源攻关计划名为“氢能攻关”(Hydrogen Shot),目标是到本年代末将绿色产氢的成本降低至每千克1美元。

2. 基础设施

随着大量投资聚焦于氢生态系统,与氢相关的技术挑战再次成为关注焦点。然而,从氢生产到储存和运输,再到最终使用,各阶段仍然面临着重大的设计挑战。所有阶段的主要挑战之一是,相关设备的能效。目前,燃料电池的效率在40%-60%之间,而电解槽的平均效率为60%。显著提高效率是可行的,但在传统的构建-测试-改进设计环境中非常耗时。

例如,氢因其高能量密度和稀燃能力,在航空和发电领域脱碳方面显示出巨大的前景,最终被应用于燃气轮机。然而,在发动机中燃烧氢气会带来一些技术挑战,包括回火、声学不稳定性、自燃以及燃烧室内的火焰保持等问题。

由于氢的分子量和密度较低,在紧凑的空间中储存氢也是一项巨大的挑战。它需要被高度压缩或以低温/液体形式储存。储罐的设计,无论是用于空中飞行的飞机上,还是放置在地面燃料电池汽车的后部,都需要特别考虑脆化、泄漏及相关的安全风险等问题。

3. 规模

最后,还有最终应用时氢设备尺寸方面的挑战。目前燃料电池的系统尺寸和重量都很大,特别是对于航空航天和汽车应用。对于大多数运输应用,耐久性和可靠性都需要提高。此外,当试图保持换热器和整个系统的尺寸较小时,热、水和空气管理也是一大难题。

前液化空气集团研发项目总监、现任氢经济高级顾问Claude Heller称:“当前的氢技术(例如电解或燃料电池)已经足够成熟,可以大规模地利用氢经济来降低成本。同时,仍然需要改进流程,以降低尺寸效应之外的成本。为此,更好地了解并进行分子尺度上电化学反应和系统级(例如电池或电池组)流程的建模至关重要。”

仿真技术推动氢应用

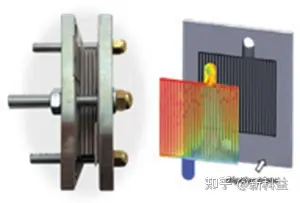

Ansys技术正在通过提高氢生态系统各阶段的性能,以及加速新技术开发以解决成本和规模难题,助力企业克服与氢相关的挑战。例如,ENHIGMA是一个涉及不同企业以及技术和研究中心的国家项目,该项目采用Ansys技术制造低成本、节能且耐用的质子交换膜(PEM)电解槽和燃料电池。如图(右)所示,西班牙国家氢能中心(CNH2)研究人员利用Ansys Fluent中的流动仿真优化了PEM电池组。

Ansys仿真技术被广泛用于单个电池设计、低成本且轻量化材料的选择、电池组的能效优化,以及整个燃料电池与电解系统的热管理。

低温储存和运输是氢生态系统的核心。Ansys复合材料解决方案可用于设计低温容器,同时高度模仿其制造流程。Ansys Mechanical中的复合材料失效工具,可帮助设计人员使用高级复合材料失效准则(例如Tsai-Wu、Puck和LaRC)深入评估潜在的失效模式与失效位置。此工具可进一步用于了解脆化以及裂纹形成与扩展的影响。

典型的产氢系统或氢基燃料电池装置包含许多组件。其中大部分可以通过简化模型来表示,但多数关键部件(例如燃料电池或PEM电池组),则可以用Ansys 3D物理求解器导出的ROM来表示。Ansys optiSLang能够为数字孪生创建ROM,该软件可实现仿真工具链自动化,并连接到鲁棒性设计优化(RDO)算法。通过连接实时传感器数据,数字孪生可以监控并优化操作,同时实现预测性维护。

仿真通过让工程师能够更快、更低成本地探索更多氢设计选项,将有助于行业应对与氢能不断普及相关的重大挑战。在虚拟环境中设计并测试氢相关技术,可以加速产品上市进程,这对于政府和行业竞相实现2050年净零碳排放的目标至关重要。