背景

如今,汽车驾驶员理所当然地认为,他们的新车可以防止他们在驶过减速带时洒出饮料。当您在高速公路上行驶时,也几乎可以保证方向盘不会发生抖动。较重要的是,在发生事故或撞车的情况下,您和您的家人很有可能幸存下来。

这些事情并不是总能够得到保障的。我们要感谢全球的汽车工程领域的工程师们,是他们让这些东西在我们今天驾驶的汽车中变得普遍,这些工程设计的核心是使用MSC Nastran和Adams Car进行大量机构和结构仿真,这两种产品几十年来一直是汽车工程创新的核心。

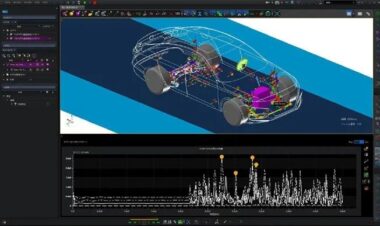

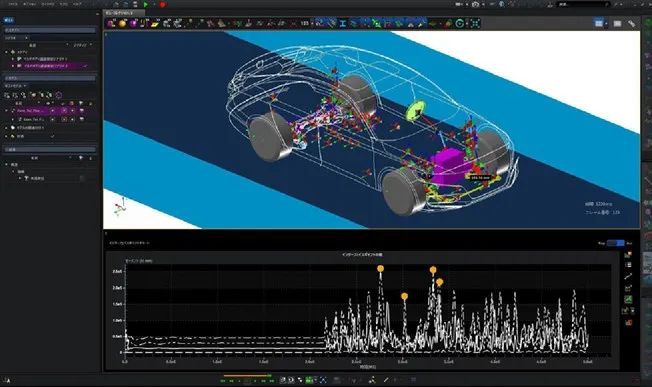

图:在MSC Apex中利用Adams/Car的后处理工具对本田雅阁的多体动力学仿真进行后处理。

挑战

在总部位于日本东京Minato市的本田汽车公司,汽车工程领域的“结构”和“机构”对新车的设计至关重要。但直到近期,这些都是独立的群体,历史上几乎没有重叠。两者在设计过程中都有大量参与,但由于每个群体都有不同的工程师团队,使用不同的软件工具,构建不同的模型,并最终从这些软件模型中寻找不同的答案,要将这些工程见解组合在一起,清楚地了解新车设计在现实世界中的表现,并非易事。

迄今为止,使用Adams仿真软件的多体动力学工程师与使用 MSC Nastran有限元软件的结构工程师工作都是是分开的。本田的工程领导团队需要一个解决方案。

解决方案

本田公司的工程师认为MSC Apex是解决这一效率问题的潜在解决方案。吸引本田工程师使用MSC Apex的三个主要驱动因素是:MSC Nastran求解器的前/后处理,Adams/car的前/后处理(与MSC Nastran前/后处理具有相同的用户体验),最后,强大的Python脚本功能允许他们根据需要定制应用程序,并自动执行特定任务以加快整个过程。

本田汽车公司助理总工程师Shigeki Nomura表示:“Hexagon的工程团队向我介绍了MSC Apex和未来计划,给我留下了深刻印象”,“我们知道这是工程仿真的未来” 。

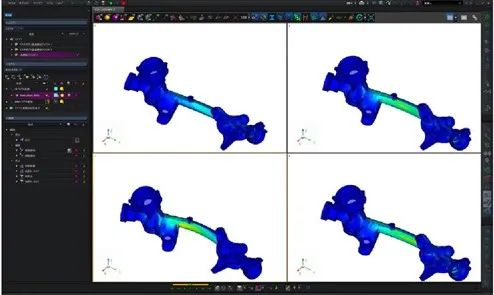

图:在MSC Apex中利用MSC Nastran的后处理工具对本田雅阁的结构分析仿真进行后处理。

经过初步评估后,MSC Apex有可能实现本田之前不可能完成的任务——将来自他们几十年来信任的两个求解器(Adams和MSC Nastran)进行的机构分析和结构分析相结合。由于MSC Apex能够在同一工具中处理两个仿真结果,因此可以通过使用相同的软件语言来提高工程师的效率。

图: 由于其越野能力,本田HRV经历了许多多体动力学仿真。

结果

通过使用MSC Apex对现有模型(Adams和MSC Nastran)进行处理,并通过Python脚本实现自动化,模型创建、分析准备和后处理所需的时间缩短了50%

图: 本田雅阁,经过结构分析和道路减振,以更大限度地提高驾驶员的舒适度。

除了节省时间之外,设计师、测试人员和分析人员都能够在MSC Apex中使用共同的模型,从而全面了解汽车的结构和力学性能。由于这些令人振奋的初步评估结果,本田的工程师们计划从现在开始在未来的汽车设计中使用MSC Apex进行量产模型开发。

图: 本田N-Box, 2021年日本最畅销的本田汽车。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删