将数据中心机房的环境温度提高到65°C(149°F)可以帮助企业大大降低冷却成本。然而,在这样的高温状况下维持操作也会带来相应的挑战,而且这还不包括在如此严酷的环境下工作对于工作人员而言是多么的恐怖。

风扇被内置于机架内部,以防止他们的运行操作温度高于70°C(158°F)。有了这样的结构安排,风扇的进气口必须经过缜密的设计,以保证其可以容纳一个防尘过滤器。

排气装置是相当重要的,以防止当空气接近卡笼时所带来的大的速度变化,因为这种变化会使得任何一个卡均可以被放置在机架的任何插槽的要求难以满足。

我们为客户设计了一款机架,使其可以在65°C的环境下无限期运行,并能消散到2千瓦。该设计的目标是降低压力下降和滤尘器的维修频率,以及提供相对均匀的气流分布,使高功率卡可以被安置在任何槽。

数据中心的高温操作不但会带来潜在的操作问题,同时也可能导致某些访问和维护问题。虽然65℃的机房操作环境要显著低于一间桑拿浴室的温度,但人的舒适度和安全则是一个相当严重的问题。机架设计必须允许快速能够更换所有部件,包括风扇和过滤器。此外,维修频率必须保持不变或降低。更频繁地更换风扇显然增加了成本和停机时间。

管理气流和压力下降

在操作过程中,大多数风扇都会被限制在70°C。在65°C时,“平均故障间隔时间”并不会真正允许一个可接受的更换频率。较高的空气流量可以减少空气经过风扇之前的温度,但是这将增加噪声,而性能更高的风扇将需要补偿压力下降的增加。

实际的解决方案是在机架的进气口安装风扇。空气流量仅由机架的负载决定,风扇始终面对的是65°C的最高温度。

实施一个设计在进气口安装的风扇需要动态的管理压力下降。在风的出口处,动态压力与气流速度有关。如果我们能够在高动态压力区域放置关键部件,动态压力将是非常有用的。但我们的客户的规格要求是为每个插槽产生均匀的空气流。在每一个插槽从前至后的气流也必须是均匀的。气流的均匀性简化了新的卡和将新的卡放置在机箱的设计。我们必须以尽可能小的体积管理动态压力下降,同时保持较低的压力下降,这样,高性能、高成本的风扇将是不必要的。

保持芯片冷却

65°C高温的操作环境会影响芯片的散热冷却。我们可以考虑两种方案,以对付这个问题:增加操作环境的空气流通和优化散热器。我们专注于散热器的压降优化,以增加通过这些设备的空气流量,不让风扇达到自己的极限,也不会产生跨卡壳的高压降。因此,我们决定保持空气的流量,其相当于上一代机架的空气流量。

组织冷却系统

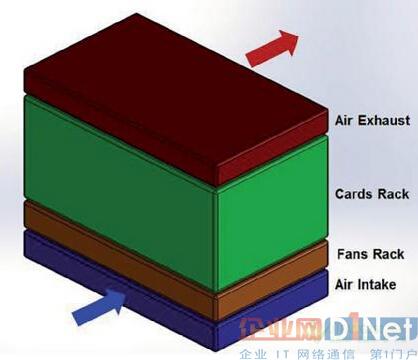

冷却系统的组织,是为了使其符合机架供应商的标准。如图1所示,其显示了我们最终的设计草图。进气口是在前端的底部,而空气的排出口是在顶部的背面或顶部。空气流是从机架的底部流到顶部。最小空气流量为每秒0.2立方米(m3/s)或420立方英尺每分钟(cfm)。这一空气流被定义了,以便该系统将能够与现有的卡和机架向后兼容。机架的大小被固定在大约0.4 m x 0.44 m x 0.25 m (H x W x D),这意味着系统中的空气每秒将被替换约四次。

图1:在机架和气流方向上的不同模块的位置。

定位风扇

我们实现了一个水平风扇托盘设计,因为它允许安装足够数量的风扇,以使最小空气流量要求可以得到满足。风扇托盘安置了八个92 mm x 92 mm x 38 mm的风扇。而垂直方向后面有足够的空间,将允许风扇能够容易地管理动态压降(250 mm),其将仅允许四个并排侧风扇放置。增加风扇的数量将需要增加底盘高度92毫米(接近4英寸)。我们的分析显示,管理动态压力而无需添加额外的增压室高度将是可行的。

进气口高度

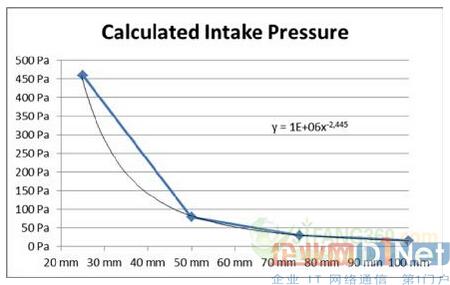

因为我们不得不限制高度以尽可能的提高计算密度,我们需要确定进气口的高度能够降低多少而不影响系统的压降。我们模拟了不同高度的空气进入量,并绘制了一幅压降曲线与高度的关系图(图2)。当该曲线的导数接近于零时,这意味着增加高度将无法再显著降低压降。我们选择的高度为50毫米(2英寸),以该选项为基准,通过增加进气口的高度,以减少相关的压力下降(如果需要的话)。

图2:压降与进气口高度曲线为0.2立方米/秒。

处理粉尘

在设计过程的开始,我们曾希望使用过滤器作为一种工具,将其放置在风扇的排气口来管理动态的压力下降。但我们后来意识到由于动态压力的因素,粉尘会迅速堵塞风扇叶片的表面。其结果是,空气流对于设备的冷却将随时间而变化。

在进气口的垂直方向上安装过滤器也不是一个选项,因为从一个相对较小的进气口通过或减少进气入口的横截面会造成较高的空气流通速度。通过过滤器的压力下降将要求高性能的风扇。此外,过滤器会更迅速的堵塞,因为减少了过滤面积。在我们的模拟中,我们专注于通过过滤器实现空气的压力下降和均匀分布。

我们这个项目的客户选择了Mentor Graphics公司的FloTherm三维计算流体动力学(CFD)模拟软件进行空气流动和热模拟。有多种可能性来模拟过滤器,例如使用折叠电阻。当来自风扇的过滤器的范围是在0到25毫米的时候,靠近过滤器捕获复杂流动变得更加关键,所以我们采用一个厚电阻模型,我们所选择的是0.25英寸Quadrafoam过滤器。我们还采用了过滤器供应商提供的一个先进的阻力模型。

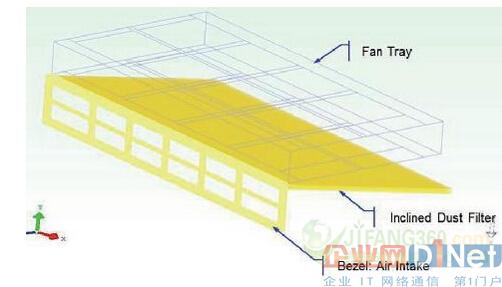

保持过滤器与风扇的平行是一大拥有其主要优势的选择:过滤器的提取非常符合人体工程学。我们不得不增加系统高度至25毫米,同时将过滤器的尺寸被限制为系统的深度和宽度。增加表面应减少压力下降,同时增加维修的次数。使用进气口对角线来增加表面的空气进入量。这个概念在空调系统中经常被使用。我们证实了这一定位,如图3所示,其可以说是最好的模拟。

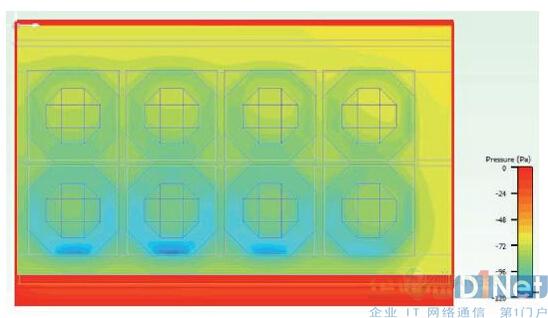

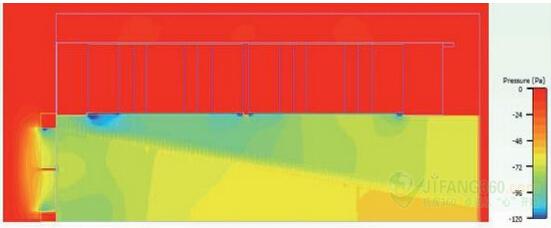

我们想确保倾斜过滤器将有助于空气的流通,使进气口空气在内部的转动。我们还想确认所有的表面都会均匀的保持灰尘。仿真结果表明,压降很低(图4 6)。风扇的工作压力为平均95帕(最低86帕,最高106帕)。而如果过滤器被水平安置在风扇前25毫米的自由空间,我们得到了相同的结果,但不会在系统的总高度中增加25毫米。在一个均匀的速度,倾斜的过滤器使整个过滤器的表面被均匀地使用。该过滤器的倾斜位置仍然允许快速维修。

图4:风扇进气口的静态压力(0.2立方米/秒)。

图5:静态压力,垂直切割(0.2立方米/秒)。

图6:垂直切割速度(0.2立方米/秒)。

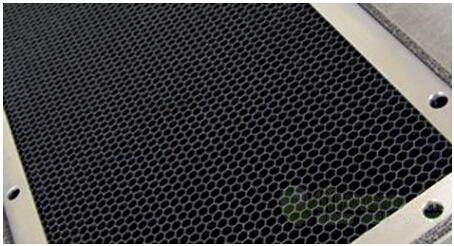

围绕电磁干扰屏工作

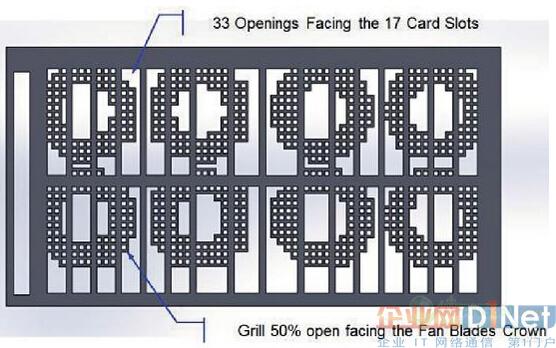

一种蜂窝电磁干扰(EMI)是6.35毫米厚(0.25英寸),位于卡盘前。EMI屏蔽部分直气流(图7)。不幸的是,其是由一部分封闭的细胞材料,也限制了空气气流进入。在一个封闭的容积环境中的空气流动产生压力下降(如在一个内部死流区),我们观察到的旋涡和流动的干扰,难以模拟。

图7:蜂窝EMI过滤器(Parker Chomerics)。

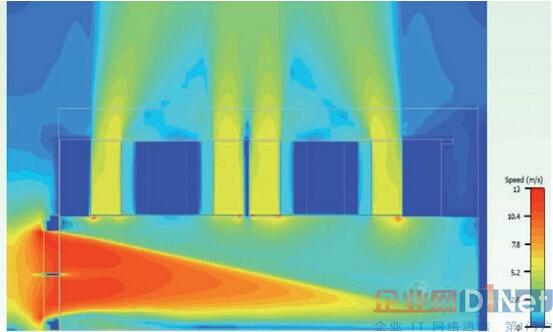

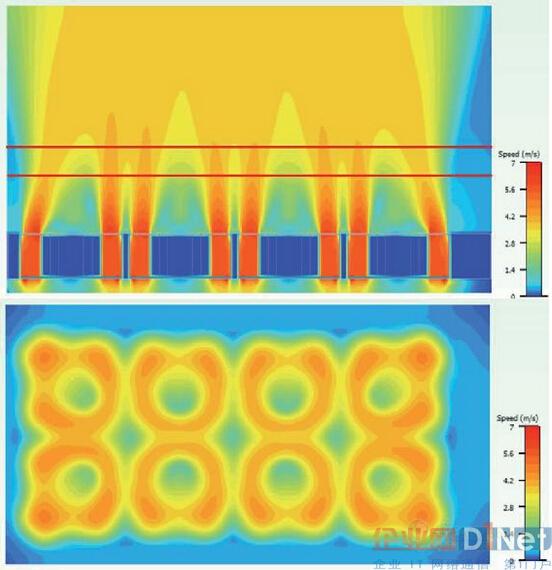

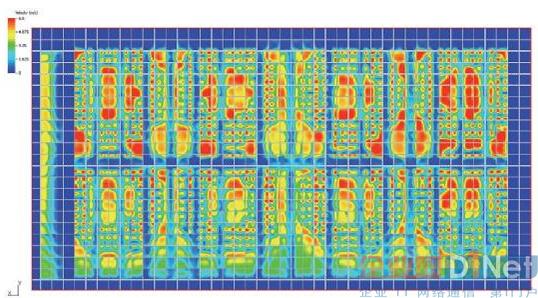

在创建一个组件,使每个插槽的气流均匀统一之前,我们决定看看仿真模拟空气流量,而不考虑漩涡。我们观察到在远离风扇75毫米的一定距离,速度变化仍然非常重要(图8)。

图8:风扇后的速度分布后;顶部垂直切割,具有两条线设置50和75毫米的位置(约2和3英寸。),底部是水平横剪为50毫米(0.2立方米/秒)。

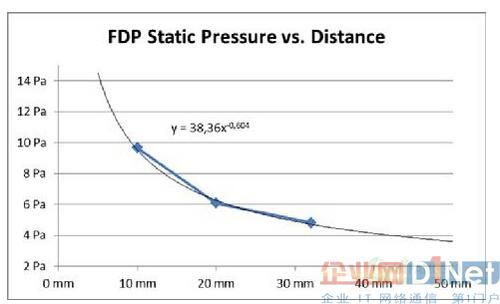

我们创建了一个多孔板,其具有两个主要功能:1)在没有插槽的地方停止气流流动,以避免将空气吹入封闭的EMI屏蔽物;2)在我们观察到较高的气流速度的区域减少气流流动。这个多孔流体分配板(FDP),如图9所示,必须是与该EMI屏蔽接触。其将从而在入口处关闭,由卡机架的另一侧已经关闭了蜂窝孔格封闭。因为板不需要维护,它可以连接到EMI屏蔽代替风扇机架。风扇和该多孔板之间的距离是至关重要的。气流必须能够被通过开口槽而不产生不可接受的压力下降。

图9:空气流量调度板。

我们从三个模拟的压降与距离的相关数据绘制了一幅曲线图(图10),这表明30毫米(1.2英寸)是空间相对于具有良好的空气流动分布的压降的良好折衷。该板未产生充分均匀的流动(图11),而是由卡的改进产生的压降改进了气流分布。在每个卡插槽进气口的最终模拟和全球模拟的空气流量测量显示来自从左到右,由前向后可接受的分布。

图10:压力下降曲线与FDP的距离(0.2立方米/秒)。

图11:EMI屏蔽进气口的距离与风扇的进气气流分布:30毫米(0.2立方米/秒)。

结论

将数据中心的操作室温增加至65°C可以通过在进气安装风扇来实现。我们使用了一个在空调领域已经众所周知的解决方案,以确定灰尘过滤器的位置,通过模拟实验,我们证明了该解决方案可以减少机箱容积。我们在CFD模拟中使用了一个各向同性的先进的过滤器模型,优化了靠近风扇的过滤器的位置。该设计还部署了一个简单的板,在动态压力太高的地区控制气流流动的阻力。这些优化的结果,使我们能够创建一个机架,其所有卡插槽的空气流量是统一均匀的。进气口和风扇机架的总高度仅为120毫米。

由于所有的部件都能够很容易从前面访问,维护操作时间减少到最低限度。将风扇和过滤器整合在一起,以进一步减少维护时间也成为可能。每个风扇保持低于20%的最大吞吐量,以避免早期风扇故障,并最大限度地提高设备的使用寿命。所有过滤器的表面区域被同等使用,避免空气流量分布随时间变化,及随着时间的推移过滤器被堵塞。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删