摘要:本文介绍了Capital与CATIA在整车电气系统设计中的数据交互过程以及如何运用Capital和CATIA各自的优势进行车辆电气系统的协同设计,并结合实际项目经验着重阐述运用Capital 进行原理设计、拓扑设计、自动合成导线的方法以及运用CATIA进行3D线束设计的注意事项,最后阐述了如何在Capital HarnessXC通过桥接输入3D数据以及同步拓扑数据形成2D线束图纸。该设计方法是目前飞机、汽车行业先进的电气系统设计方法,在实现ECAD与MCAD数据交互的同时保证了设计的准确性以及设计效率的提高。

关键词:Capital;CATIA;数据交互;协同设计

1 引言

车辆电气系统的设计分为电气原理设计、3D线束布置设计以及线束2D图纸工程设计,在电气原理设计的过程中需要校核关键用电器的回路压降,避免电源回路压降过大对电器性能造成影响,同时导线回路压降校核需要的关键信息-导线长度需要来自3D物理布线。而对于3D线束布置设计为了在设计阶段早期发现干涉、安装空间狭小等问题则需要相对准确的线束截面直径信息,而线束截面直径的大小则由通过该线束端的导线数量及导线规格决定,导线数量及规格信息通常来源与电气原理设计及电气拓扑设计阶段。另外在2D图纸设计阶段,需要原理设计的整车导线回路信息以及3D线束布置的线束长度、固定件位置信息。因此为了保证电气系统设计的质量,电气原理设计、3D线束布置设计以及线束2D图纸设计过程需要不断的数据交互,而目前多数公司依靠人工统计导线回路长度、依靠Excel表计算线束截面,设计师手动将3D数据转化到2D图纸中,数据不能复用,人工统计计算工作量大,无法满足不断缩短的整车开发周期要求。

因为Mentor Graphics 公司的Capital产品在车辆电气系统设计领域的领先性,大型OEM普遍采用Capital进行整车电气原理设计、线束2D图纸设计,而3D线束布置设计通常由Dassault公司的CATIA电气模块完成,本文介绍的自动化线束设计方法结合了Capital和CATIA各自的优势进行电气系统的协同设计,保证了设计的准确性及可靠性,实现数据的有效复用,缩减设计师的工作量,同时缩短了整车电气系统的开发周期。

表一:自动化的电气线束设计方法与传统电气线束开发方法的比较

| 传统的电气线束设计方法 | 自动化电气线束的设计方法 | |

| 电气原理设计 | 依靠AutoCAD工具进行原理图绘制,绘制的图纸不具有电气属性,数据无法直接被下游复用,需要理解转化 | 运用Capital Logic进行原理设计,绘制的图纸带电气属性,可以直接被后续工具模块直接复用 |

| 3D线束布置 | 运用CATIA 进行线束的敷设,模拟物理线束的实车走向、占位,在设置3D线束截面时依靠过往项目的经验数据 | 运用CATIA 电气模块进行3D线束的布置,同时通过嵌入在CATIA中的Capital插件可将线束回路信息导入3D线束中进行导线路由,使3D线束截面更接近最终的物理线束截面。 |

| 2D线束图纸设计 | 依靠AutoCAD工具进行线束分支、固定件、接插件、导线回路等线束信息的添加、无法关联线束零件数据库,需要人工进行端子、防水栓、盲堵的匹配,图纸的准确性依靠设计师校核,工作量大。 | 运用Capital HarnessXC进行线束2D图纸的绘制,导线的分支可由Capital的数据桥接接口导入CATIA的3D线束展平得到,无需人工逐条绘制,图纸中所有线束零件关联数据库,端子、导线、防水栓等线束零件可根据规则自动匹配,导线回路信息可从Capital Integrator导入,数据直接复用,无需人工绘制导线回路。 |

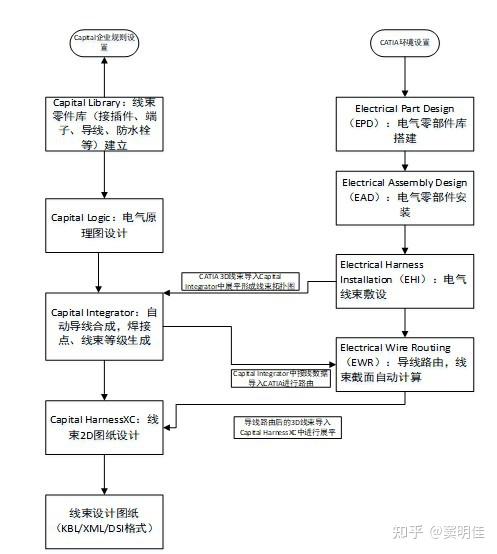

Capital与CATIA 电气系统协同设计流程如图一所示。

图1:Capital与CATIA电气系统协同设计流程

该设计流程首先依据企业的图纸风格及设计约束规则在Capital中进行定制化设置,该设置可应用于企业所有整车平台电气系统开发,

然后通过Capital Library搭建企业的线束零部件数据库,实现企业内部数据管理及共享,有利于平台化的开展缩减零件种类及开发成本,接下来可按照项目划分在Capital Logic中绘制各项目的电气系统原理图,

然后将Capital Logic绘制的原理图中的电器设备通过Capital Integrator映射到物理线束拓扑上,

接下来可在Capital Integrator中进行整车所有导线的路径规划及整车线束种类(Harness Level)的生成,同时自动生成焊接点、自动导线合成,自动生成2D导线回路表,从而保证原理设计数据复用,原理到线束数据一致,无需人工输入导线回路,从而使设计人员主要关注功能实现原理而避免重复简单的劳动。

3D线束设计主要使用CATIA 电气设计模块Electrical Part Design(EPD)进行线束零件3D数据电气属性的添加及维护,同时通过CATIA的目录编辑器(Catalog Editor)可进行线束零件3D数据的管理。

接下来通过Electrical Assembly Deisgn(EAD)进行电器设备的安装及线束零件的安装,然后通过Electrical Harness Installation(EHI)模拟物理线束的敷设,完成线束敷设的初版数据可以通过Capital与CATIA的数据桥接接口导入Capital Integrator中展平调整后形成物理线束拓扑,用于导线的路径规划。

在Capital Integrator完成导线的合成及线束等级的生成后可导入CATIA在Electrical Wire Routing(EWR)将导线在物理线束中进行路由【1】,依据CATIA中内嵌的算法计算线束段的截面直径并自动更新3D线束。最后可将CATIA中3D线束的分支长度、节点位置、卡扣、包覆物等信息导入Capital HarnessXC,同时将Capital Integrator中设计完成的导线回路、焊接点、线束种类等信息导入Capital HarnessXC中调整布局可形成线束2D图纸。

Capital Logic电气原理设计

原理设计根据ICD(Interface control Document)中定义的接口以及架构输出的功能逻辑图绘制信号(Net)连接图,标识了各电器模块之间依靠导线进行功能实现的原理。因为目前客户定制化需求的逐步增加,车辆的功能配置也逐步复杂,在原理设计时要合理的划分子系统原理、合理设置原理中设备的配置选型(Option),这对于后续自动合成导线的准确性至关重要。

CATIA 3D线束布置

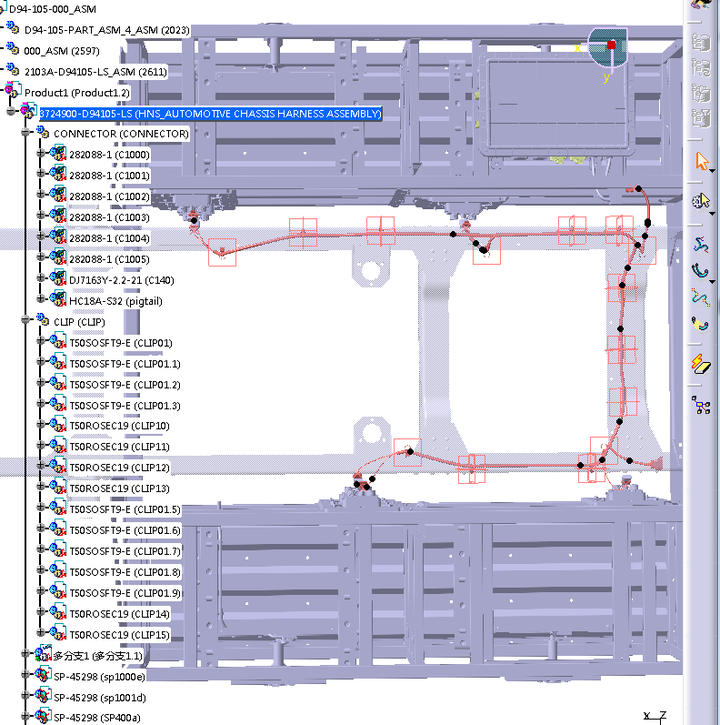

在进行3D线束布置之前可通过EPD(Electrical Part Design)模块进行线束连接器定义、支撑固定件定义、包覆物定义并通过Catalog(目录编辑器)数据库管理工具进行零件的分类管理,同时在建立3D零件名称及零件号时要和Capital Library中对应零件的名称和零件号保持一致,然后在Electrical 3D Design Assembly模块进行焊接点的定义,然后在Electrical Assembly Design模块将连接器、支撑固定件安装在整车环境里,接下来可通过Electrical Harness Assembly和Electrical Harness Installation模块进行线束的走向布置,值得注意的是在创建几何线束的时候,几何线束的结构树尽量按照线束附件种类分类(如图2),每个零部件存放在相应的部件类下,一个线束总成的所有线束分支要放置在一个多分支结构树下【2】,线束直径可根据经验粗略输入,待后期导线路由后再自动精确计算。

图2:CATIA 3D线束布置结构树

Capital Integrator自动导线合成

该模块是Capital生成式设计的核心模块,可通过将CATIA绘制的3D线束导入Capital Integrator中创建整车线束拓扑,拓扑图中包含整车用电器的2D平面位置,线束分段(根据装配工艺分开的线束零件),导线路由通道(Bundle)长度、节点连接器位置及型号等信息。根据3D线束布局创建完整车拓扑后,可通过生成列表关联Capital Logic绘制的电气原理图,设置规则自动将原理中电器设备放在在整车拓扑中,自动整理接地设备,然后根据整车配置表进行车型配置定义,最后通过Capital Integrator中 CWS(Composite Wiring Synthesis)自动导线合成、焊接点生成、线束等级生成。值得注意的时在Capital Integrator中输入的车型配置定义要和企划部门输入的整车配置表对应,同时,自动合成导线的约束规则设置要结合企业知识库,并根据企业知识库定制开发相应的约束规则。另外,在Capital Integrator中进行自动合成导线操作后,第一次并不能生成完美的设计,需要运用工具的DRC(Design Rule Check)进行设计检查,对于暴露的问题按照指引逐个解决,从而重新执行自动导线生成操作,在进行多次上述操作后,保证DRC检查无任何错误则可进行发布。

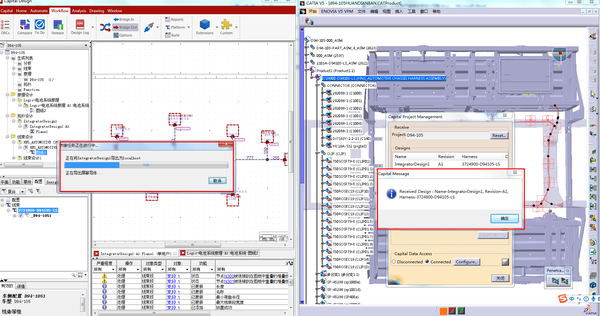

2.4.1 Capital接线数据导入CATIA

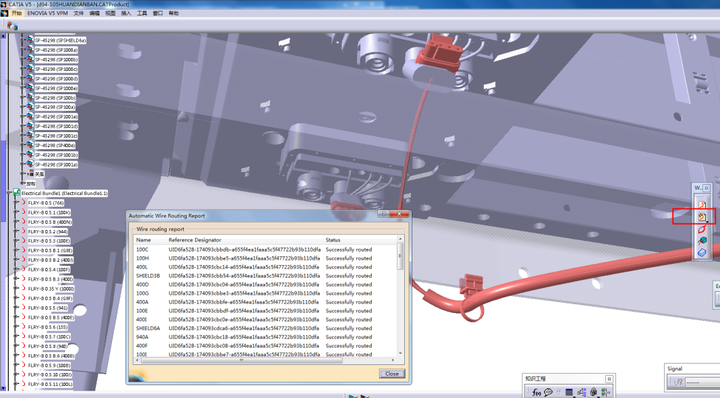

Capital Integrator自动合成的整车导线可通过CATIA与Capital的接口插件导入CATIA,CATIA与Capital的交互模式分为两种:“线上传输模式”和“线下导入导出模式”,“线上传输模式”快捷且减少中间环节出错的概率,因此可在Capital Integrator中桥接选型设置CATIA V5接线数据连接状态,同时将CATIA Electrical Assembly Design模块中Capital Project Management对话框Capital Data Access处于Connected状态,在Capital Integrator中点击Bridge out命令则CATIA中自动出现接收到拓扑数据对话框(如图3),点击确定则Capital中接线数据自动传递至CATIA。

图3:Capital Integrator 与CATIA接线数据传递

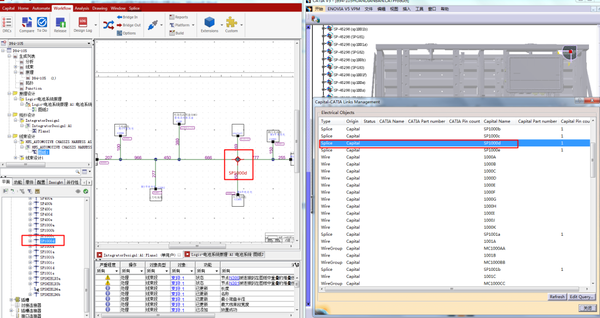

2.4.2 Caital与CATIA数据关联

通过Capital-CATIA Links Management对话框可实现Capital中线束连接器与CATIA中线束连接器自动关联,自动关联的前提是Capital中连接器的名称及零件号要与CATIA零件属性中定义的实例名称及零部件编号一致,同时还需要将Capital自动合成导线生成的焊接点放在在物理线束上,放置焊接点的过程可依据Capital Integrator中自动生成的焊接点在2D线束拓扑中的位置手动放置在3D线束分支上,在Capital-CATIA Links Management对话框选择需要放置的焊接点此时在Capital Integrator 拓扑中对应高亮相应的焊接点(如图4),从而便于设计人员同时看到同一焊接点在两个设计软件的状态,提高了放置焊接点操作的便利性。

图4:同一焊接点在Capital与CATIA中同步显示

2.4.3导线自动路由

在完成焊接点的放置后可在Electrical Wiring Routing模块进行导线的自动路由,自动路由后通过自动路由报告可分析导线的路由情况(如图5),同时所有的3D线束段变红,更新线束段后导线的直径、截面会根据该线束段路由的导线规格及数量通过CATIA内置的算法自动计算。导线路由会显示部分导线不能成功路由,此时可能是CATIA 3D线束段未连接,可通过NetWork Assistant检查线束的连接状态。

图5:CATIA Wiring Routing报告

CATIA计算线束截面有两种算法:标准算法和FLEX算法,为了更准确的反应实际物理线束形态通常选择FLEX算法,FLEX有限元算法考虑线束防护、内部焊接点、导线和导线组【3】,当完成导线在线束端的布线后线束端的硬度及弯曲半径会根据所通过导线和导线组的特性变化。对于线束端放置有焊接点时,FLEX算法会考虑在CATIA Electrical Library中定义的焊接点长度及等效厚度信息。

Capiatl HarnessXC 2D线束图纸设计

2.5.1 CATIA 3D线束导入到Capital HarnessXC进行展平

在Capital HarnessXC桥接连接特性选择CATIA 线束桥接,为了保证数据传递的便利性及一致性通常选择“线上传输模式”,在CATIA中通过Capital HarnessXC Interface接口导出线束数据,此时Capital HarnessXC变更管理对话框会同时显示已接收到的数据,通过在Capital Project设置MCAD数据变更策略可控制CATIA线束数据中同步到Capital HarnessXC 2D线束图纸中的信息,通常会选择只同步CATIA 3D线束的线束段长度、节点位置、防护层的起止点等信息,而导线回路及焊接点等电气信息可从Capital Integrator中同步过来。通过变更管理对话框可管理外部MCAD数据更新到Capital的过程,实现数据更改的过程控制,从而避免未被设计人员识别到的数据更改。

2.5.2 Capital Integrator电气信息导入Capital HarnessXC

在完成CATIA 3D数据导入后,需要将Capital Integrator拓扑中合成的导线信息、焊接点信息、线束等级信息同步到Capital HarnessXC中,在生成列表添加要同步的源拓扑以及接收拓扑数据的线束图纸,设置电气信息的变更策略,通过同步线束设计对话框可将Capital Integrator中设计数据同步到线束图纸中。在项目实际开展过程中原理变更后数据同步到线束2D图纸中可通过模拟同步,从而在不改变图纸的情况下通过同步详情对话框查看数据变化的内容,设计人员在识别所有的变化是正确的情况下,再使用同步线束设计将变更数据更新到2D线束图纸。

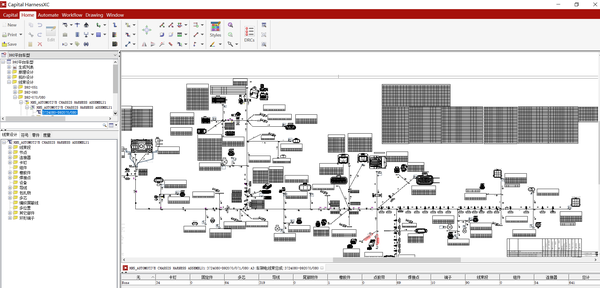

2.5.3 Capital HarnessXC 线束2D图纸图面调整

将CATIA 3D线束数据和Capital Integrator中电气信息导入Capital Harness 2D图纸后,检查图纸中每个节点是否都放置连接器、连接器导线回路表,同时选择卡扣视图方向、安装方向等,然后通过设置规则一键自动放置焊接点,从而优化焊接点在线束上的放置位置,然后通过平衡焊接点可自动计算连接焊接点的导线出现方向,焊接点放置后可根据导线路径自动计算导线回路表中每根导线的长度,然后通过零部件选择可对导线、多芯线、焊接点、热缩管 胶带、套管等线束附件调用Capital Library库零件,同时可通过孔位部件管理可自动选择连接器内匹配的端子、盲堵、防水栓零件号,而这些零件的类型及匹配关系需要事先在Capital Library中进行建立。然后通过图纸风格设置可以在图面显示导线回路总表、多芯线表、物料清单以及衍生线束配置表等信息,最后进行DRC(设计规则检测)将检查出的错误更改后可打印输出PDF/DXF/CGM/SVG格式图纸文件指导下游线束供应商进行线束的生产制作。

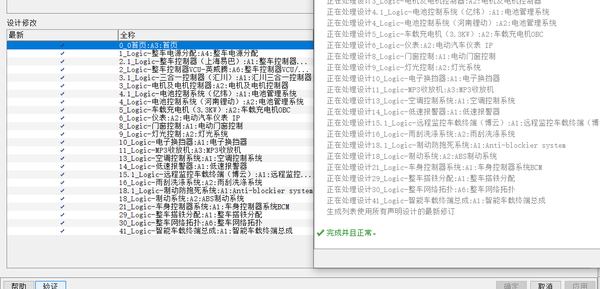

目前在某款新能源轻卡车型的电气系统设计过程中根据车型配置情况将整车电气系统划分为23个子系统原理,这23个子系统原理图在Capital logic中绘制完毕并通过软件验证通过后,可由生成列表(Bulid List)传递至下游。

图6:某款新能源轻卡子系统原理

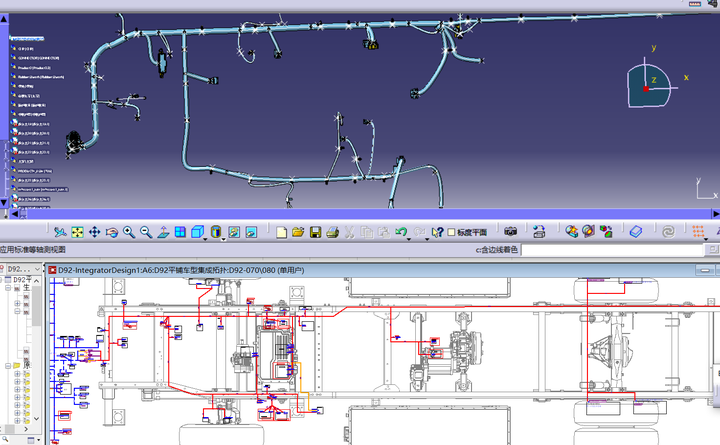

在Capital Integrator中通过桥接将CATIA绘制的车架3D线束导入Capital展平形成车架线束拓扑(如图7),接下来关联原理设计,将上述23个子系统原理中的电器设备、接地根据预先设置的规则自动放置到拓扑对应插槽中,然后输入该平台车型的三个实例化车型配置,执行自动合成导线操作,生成721条导线,142个焊接点,车架线束生成3个线束等级分别适配三个车型的不同配置需求。

图7:CATIA 3D车架线束与Capital车架线束拓扑

最后将CATIA完成的车架线束3D数据通过桥接端口导入Capital HarnessXC中调整重叠部分,优化分支布局,同时将Capital Integrator中自动合成的导线及焊接点等信息同步到Capital Harness中,放置回路表,放置焊接点,放置衍生线束配置表,自动关联Capital Library定义的线束零件数据库,选择适配的零件,通过上述操作可形成车架线束的2D图纸(如图8).

图8:某款新能源轻卡车架线束2D线束图纸

总结

本文介绍了基于Capital与CATIA实现汽车电气系统协同设计的流程及方法,结合Capital生成式设计在EAD设计领域的先进性以及CATIA 在MCAD设计中运用的广泛性,从而实现了汽车电气系统设计原理专业、3D专业以及2D图纸专业的协同。该设计流程摒弃了传统设计依靠2D制图软件存在的弊端,传统设计方法电气原理设计、3D设计以及2D线束图纸设计之间数据传递依靠人工转化,数据检查依靠设计人员制作庞大的Excel表进行数据校核,设计人员工作负荷高、设计周期长同时数据的准确性及一致性不能得到保证。

在目前智能化、电气化以及网联化的新形势下,汽车电气系统的复杂度的增加以及设计周期的缩短迫切需要新的设计流程及方法,而上述基于Capital和CATIA 的电气系统协同设计流程正好契合了当下的需求。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删