利用产品的三维数字样机,对产品的装配过程统一建模,在计算机上实现产品从零件、组件装配成产品的整个过程的模拟和仿真。这样,在建立了产品和资源数字模型的基础上,就可以在产品的设计阶段模拟出产品的实际装配过程,而无需实物样机。

在现代制造企业的生产流程中,工艺设计工作贯穿于整个制造流程当中,是生产技术准备工作的第一步。工艺设计工作不仅涉及到企业的生产类型、产品结构、工艺装备、生产技术水平等,而且还要受到工艺人员实际经验和生产管理体制的制约,其中的任何一个因素发生变化,都可能导致工艺方案的变化。工艺总方案、工艺路线规划和工艺规程是指导工装制造和零件装配的主要依据,它们对组织生产、保证产品质量、提高生产率、降低成本、缩短生产周期及改善劳动条件等都有直接影响,因此工艺设计是整个生产流程中的关键性工作。

以往装配工艺的设计工作主要是依赖工艺人员个人的技术水平和经验,工艺人员根据产品图纸、工艺标准、工装、设备等,所做的工艺设计在车间实际生产(式制)时,还要不断更改,不能保证其装配工艺设计的合理性、适用性。而大型飞机由于尺寸大,零件数量多,结构复杂,协调部位多,装配工艺设计不可避免地存在问题。但装配工艺设计中隐藏的错误难以在设计过程中被发现,装配工艺的优化基本上是凭工艺员的经验,工艺设计中存在的问题往往要在产品实际装配过程中才被发现,因此装配工艺设计的错误带来了产品、周期、人力和费用的损失。

要检验装配工艺设计是否可行,过去也只有靠实际生产检验工艺方案,不断更改直到生产定型,一般成本比较高、周期比较长。随着现代计算机技术的发展,飞机设计已采用三维数字化技术。飞机的每个零件在计算机中按1∶1比例,以立体形式表现,这为随之而来的装配过程仿真技术奠定了基础。

三维数字化装配工艺过程仿真技术

由于大飞机结构零件数量多,装配关系极其复杂,又需要有大量的制造资源支持,致使装配工艺设计难度很大,仅凭工艺工程师的个人经验,在数字化装配工艺过程设计中难免会有各种工艺设计错误或工艺设计不合理的情况,如果这些错误在产品实际装配过程才发现的话,就会造成大量的产品、资源返工和工艺修改,甚至整个工艺布局和装配流程的调整,给制造周期、生产成本等都将带来不可估量的损失。所以三维数字化装配过程仿真是产品实物在实施装配以前对装配工艺进行验证的最佳方法,它时间短、费用低。

利用产品的三维数字样机,对产品的装配过程统一建模,在计算机上实现产品从零件、组件装配成产品的整个过程的模拟和仿真。这样,在建立了产品和资源数字模型的基础上,就可以在产品的设计阶段模拟出产品的实际装配过程,而无需实物样机。找出装配设计的缺陷,并以此来优化产品的设计质量和制造过程,优化生产管理和资源规划,以达到产品开发周期和成本的最小化,产品设计质量的最优化和生产效率最高化,从而形成企业的市场竞争优势。

在三维建模软件中(如CATIA),飞机零件、组件和装配资源(工装、夹具和工具等)的数模都有自己的坐标系和三维坐标值,一般所有的数模都建立在同一个飞机坐标系里。当拖动这些零件、组件和装配资源的数模时,在屏幕上它们相互位置发生了变化(也就是它们的坐标值发生了改变),就可以通过算法得到它得运动轨迹。仿真的目的是分析零、组件的可装配性,是在装配环境中检查零、组件移动到装配位置时是否同其他物体发生碰撞和零、组件在装配位置时是否能按约束关系和其他物体连接起来。方法就是找到并生成零、组件运动的路径,一般有人工和自动两种。人工的方法就是在虚拟环境中,通过鼠标拖动零件数模到装配位置,并创建移动路径,如图1中所示的白线。自动的方法就是在虚拟环境中,给出零件数模起始位置、装配位置和约束关系,软件通过算法自动找到和生成零、组件运动的路径。有了零件数模起始位置、装配位置和装配路径后,就可打开干涉检查功能,反复播放零件数模的装配过程,检查零件数模在移动过程中是否同其他物体发生碰撞,有则重新编辑路径。若重新编辑路径都不能消除干涉,那么只能调整产品设计、工装设计和工艺设计。

三维数字化装配工艺过程仿真内容

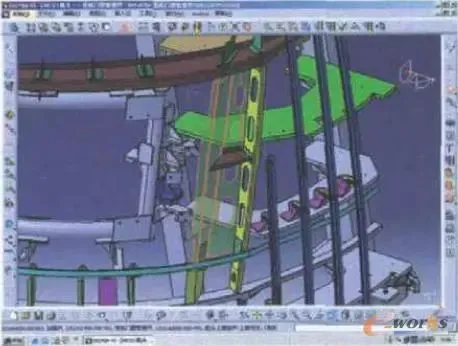

装配干涉的仿真

在虚拟环境中,依据设计好的装配工艺流程,通过对每个零件、成品和组件的移动、定位、夹紧和装配过程等进行产品与产品、产品与工装的干涉检查,当系统发现存在干涉情况时报警,并给出干涉区域和干涉量,以帮助工艺设计人员查找和分析干涉原因。该项检查是零件沿着模拟装配的路径,在移动过程中检查零件的几何要素是否与周边环境发生碰撞。在三维环境中,检查过程非常直观,如图3所示。

图3 装配干涉的仿真

装配顺序的仿真

在虚拟环境中,依据设计好的装配工艺流程,对产品装配过程和拆卸过程进行三维动态仿真,验证每个零件按设计的工艺顺序是否能无阻碍地装配上去,以发现工艺设计过程中装配顺序设计的错误。虽然装配顺序设计是按先里后外的原则设计的,但实际装配时就发现有的零件装不上去,只能拆除别的零件,先装该零件,如图4所示。

图4 装配顺序的仿真

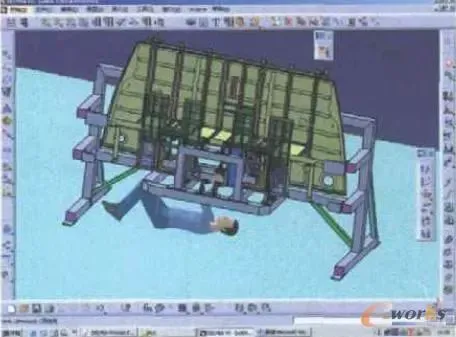

人机工程的仿真

产品装配的过程,少不了人的参与,产品移动的过程也就是人动作的过程。在产品结构和工装结构环境中,按照工艺流程进行装配工人可视性、可达性、可操作性、舒适性以及安全性的仿真。将标准人体的三维模型放入虚拟装配环境中,针对零件的装配,对工人以下工作特性进行分析,如图5所示。

图5 人机工程的仿真

1)可视性。是否看得见,看多大范围。

2)可达性。工人的身体或肢体是否能到达装配位置。

3)可操作性。空间大小或零件重量是否便于工人操作。

4)舒适性。工人承受的负荷以及操作时间(次数)是否使工人容易疲劳。

5)安全性。工人在较高的位置操作等。

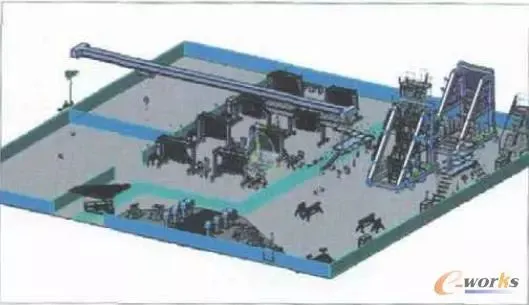

虚拟数字化工厂仿真

在工厂三维工艺布局中,放入产品、工人,按照已经设计好的装配工艺流程进行产品、资源、流程及操作者之间融为一体的三维动态仿真,如图6所示。

图6 三维工艺布局仿真

通过仿真功能使车间布局更加符合工艺布局原则:

1)遵循工艺规程原则。

2)最短路线原则。保证各个工位之间、各个设备之间,物料和人员流动的距离最短,采用最优的工艺流程,使物流过程合理,不发生交错和混乱。从而做到物流畅通、物流时间少、费用低。

3)生产力均衡的原则。

4)充分利用空间和场地的原则。

5)方便运输的原则。

6)安全和环保的原则。

7)快速重组的原则。

结束语

通过三维数字化虚拟装配工艺设计和装配过程仿真,发现三维数字化装配工艺设计和装配过程仿真系统在数字化制造中有以下优势:

1)在产品实际(实物)装配之前,通过装配过程仿真,及时地发现产品设计、工艺设计、工装设计存在的问题,有效地减少装配缺陷和产品的故障率,减少因装配干涉等问题而进行的重新设计和工程更改。因此,保证了产品装配的质量。

2)装配仿真过程产生的图片、视频录象直观地演示装配仿真,使装配工人更容易理解装配工艺,减少了装配过程反复,减少了人为差错。

3)装配仿真过程产生的图片、视频录象可用于对维修人员的培训。

4)对新产品的开发,通过三维数字化装配工艺设计与仿真,减少了技术决策风险,降低了技术协调成本。

5)通过三维数字化装配工艺设计与仿真,进行工时分析、车间三维工艺布局、资源规划和评估,有利于提高生产计划的准确度。

6)可提高企业在产品开发研制方面的快速应变能力,以适应激烈的市场竞争和不同的用户需求。

7)提高了企业的技术创新能力。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删