花费数亿乃至数十亿美元才能将一颗卫星发射到地球同步轨道,并使之悬停在地球上方的某个点,从而用作观测或通信的目的。现在World View Enterprises的Stratollite气球载具能携带大型有效载荷上升至高达95,000英尺的高度,并在此悬停数星期甚至数月时间,其成本与使用卫星或其它类似技术相比微不足道。在构建和测试原型之前,World View工程师借助ANSYS仿真软件确定正确的设计,从而节约了大约8个月的时间和近600,000美元的成本。

“Stratollite载具能携带多达50kg的有效载荷,并且能在同一位置停留长达数星期或数月之久,远远超出当前无人机的水平。”

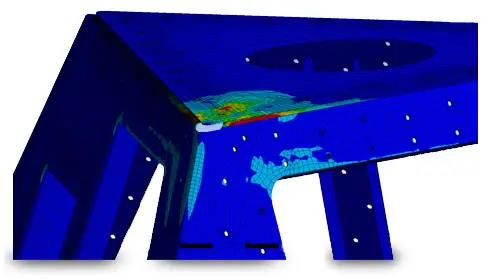

重力加速度为7g的着陆过程中有效载荷舱所承受的应力

这种遥控的无人操作Stratollite载具是一种由高空气球携带的有效载荷舱。它是火箭发射卫星的低成本替代方案,可在客户指定的相关区域进行长期部署。Stratollite载具使用一种专有的可升降压载系统来捕获特定的定向风型,从而使其位置保持不变。构建和测试热设计原型或结构设计原型需花费数十万美元以及几个星期的时间。World View工程师转而使用 ANSYS Mechanical的结构和热分析功能,从而迭代出一款能够满足公司要求的设计,并且仅用一个结构原型和一个热原型即完成了验证工作。

Stratollite在亚利桑那州上空拍摄的高分辨率影像

国土安全、灾害救援、天气预报和通信等大量商业和国防应用都需要将传感器放置在远离地面的固定平台上,由此构成一个智能互联的世界。一直以来,实现这一目标的常规方法是将卫星发射到地球同步轨道。这种做法成本高昂而且可能需要等待多年才能确定发射日期。无人机(UAV)确实能提供一种成本更低廉也更灵活的替代方案,但它们的飞行时间有限而且建造和运行成本也仍然偏高。

World View的遥控Stratollite载具克服了这些局限,将高空气球悬停在太空边缘的成本通常仅需数十万美元。Stratollite载具能携带多达50kg的有效载荷,并且能在同一位置停留长达数星期或数月之久,远远超出当前无人机的水平。近期,World View成功完成了Stratollite的首次多日飞行任务。这是一个标志着该平台已为商业飞行做好准备的重大里程碑。美国南方司令部指挥官Kurt W. Tidd上将近期发表了对Stratollite的看法,“我们认为它是一个出色的长时间驻留监视平台,有望提供某种变革力量。”

“工程师借助ANSYS仿真软件节约了长达八个月的时间和大约600,000美元的成本。”

设计过程中的关键环节是,确保Stratollite载具能承受同温层中的热载荷以及降落着陆过程中的机械载荷。与常规卫星相比,由于有效载荷舱在发射过程中没有经历高振动和高冲击载荷,因此载荷工况较为简单。最大的机械载荷发生在降落过程中降落伞张开时以及有效载荷舱着陆时。

Stratollite有效载荷舱框架使用铆接的金属薄板形成半单体结构,以用于携带高度控制与航空电子设备以及有效载荷。结构底部是着陆过程中使用的三个带有能量吸收器的滑轨。如果测试该结构在下降过程中承受的机械载荷,不仅需要数十万美元来构建原型,而且需要大约三个星期完成设计迭代。

World View工程师需要确保该结构能够承受降落伞张开时的5g重力加速度以及着陆时的7g重力加速度。屈曲是最可能发生的故障模式。此外,工程师也需要尽量减轻结构重量,以最大限度地增加有效载荷重量。通过优秀渠道合作伙伴Phoenix Analysis & Design Technologies(PADT)的帮助,World View加入了ANSYS初创公司计划,因而能够全面使用专为初创公司设计和定价的仿真软件包。经过与PADT的多年密切合作,World View工程师已获得一流的专业技术与支持,确保Stratollite能够在发射到同温层、穿越同温层并从同温层返回的过程中承受住各种严苛状况。

该结构的原始几何模型是在SolidWorks计算机辅助设计(CAD)软件中完成的。使用ANSYS–SolidWorks导入工具,World View工程师能够轻松地将CAD模型导入ANSYS Workbench。

工程师先用ANSYS DesignModeler从原始CAD文件创建表面,然后使用ANSYS Workbench,用高计算效率的壳单元生成表面网格。当把约束和载荷应用到结构上时,静态分析显示降落伞张开、发射载荷和着陆载荷所造成的应力远低于屈服极限。World View工程师深知,在使用半单体结构时,材料静态强度效率并不总是制约设计的因素。薄构件的横截面积减少时将导致模量或刚度下降,这会带来设计挑战,因此工程师需要求助于ANSYS的先进功能来开展屈曲分析。

工程师为屈曲分析增加了第二个分析支路。他们为多种屈曲模式运行了分析,生成了屈曲模态形状以及每种模态形状的载荷因子。屈曲载荷因子是造成结构屈曲的载荷与实际载荷之比,即屈曲安全裕量。在多种情况下,载荷因子在可接受的范围内。

因此工程师修改了SolidWorks模型以添加纵梁(铆接在结构上的带有横截面的挡边)。他们从SolidWorks导入新的几何模型,同时保留与上一版模型相同的约束和载荷。经过连续八次迭代,工程师在有效载荷舱的上方和下方支撑脚中添加了纵梁,直到结构能够完全承受屈曲载荷为止。

在ANSYS仿真的帮助下,World View增加了最小数量的结构支撑件,不仅可满足设计要求,同时最大限度地减轻了结构重量。

“如果没有仿真的帮助,现在的载具结构重量会更大,从而会降低有效载荷能力。”

降落伞张开时5g重力加速度下的应力

有效载荷舱向阳面和背阳面的温差热载荷会给电子装置带来热管理问题。背阳面环境温度可低至-90摄氏度。在大约50,000英尺的较低高度下, 同温层的酷寒会破坏电子装置。而在大约95,000英尺的较高高度下, 稀薄的大气会限制对流冷却,进而造成电子装置过热。载具中的电子设备必须保持在–40摄氏度到+50摄氏度的温度范围内。

为了从热管理角度评估有效载荷舱,工程师向该结构添加了几何模型,以表示电路板、热沉、散热板和外壳等电子组件。他们在模型上加载了多个热源,以表示太阳、关键集成电路和用于将温度保持在可接受范围内的加热器。他们还在外壳内部和外部添加了传导路径和辐射约束,这样虚拟组件就能在仿真中彼此传导热量并向内部和外部辐射热量。工程师使用查找表来计算外壳外表面的自然对流,并将传热系数确定为表面温度的函数。在将载荷和约束应用到模型后,World View工程师证明了预期的低温状况和高温状况都在电子组件所能承受的温度范围内。

World View工程师使用仿真来优化结构设计和热设计,并针对机械载荷和热载荷执行了地面测试迭代。在两种情况下,测试结果都证明了设计满足各项要求。近期的飞行测试进一步证实了设计的正确性。仿真至少节省了两轮地面结构测试和地面热测试,这相当于总共节省了大约8个月的时间和近600,000美元的成本。此外,如果没有仿真的帮助,现在的载具结构重量会更大,从而会降低有效载荷能力。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删