时至今日,大家是否还记得董明珠小姐曾豪言:格力将生产出最顶级的数控机床?她认为,中国工程师的能力其实很强,他们有能力设计出地球上任何人造的产品来,熟练应用有限元分析,知道怎么克服温升对机床精度的影响,但因为企业在市场、运营、经营理念上的偏差,使得他们的能力不能得到发挥。

掌握核心科技,一直是格力的信条。我们为董小姐的精神点赞。

那么温升对机床精度有哪些影响,又如何利用有限元分析克服这些影响呢?

机床的热特性

机床受到车间环境温度的变化、电动机发热和机械运动摩擦发热、切削热以及冷却介质的影响,造成机床各部的温升不均匀,导致机床形态精度及加工精度的变化。

温升对机床正常工作和加工精度的主要影响是:

1)温升使各部分零件温度随时间变化,使机床丧失已有的调整精度,从而影响被加工工件的尺寸,同时,温升也使轴承间隙发生变化,进而影晌加工精度。

2)温升使温度分布不均匀,造成各零件或零件各部分之间的相互位置关系发生变化,从而造成零件的位移或扭曲。实践证明,机床受热后的变形是影响加工精度的重要原因。

要提高机床的精度和热性能,必须在设计阶段,从提高机床的热特性、热刚度入手,实现机床的主动热控,从根本上提高机床的热性能。机床热特性分析技术是实现机床热设计的基础。

随着计算机技术的发展,有限元仿真分析成为机床热设计的重要手段,它具有边界适应性好、计算准确度高等优点。下面以机床主轴系统的热特性有限元分析为例,了解有限元分析在机床热特性分析中的应用。

机床主轴系统的热特性分析

前言

机床主轴系统的热特性分析在机床动态设计中占据重要地位,主轴系统的热态性能直接影响机床的加工精度。通过有限元分析结果,在加工前对机床进行优化设计能够一定程度上减少热误差对加工精度的影响,为进一步研究机床的热误差提供了理论依据。

建立数学模型

采用Solidworks软件进行三维实体建模,导入Msc.marc大型非线性有限元软件进行分析。

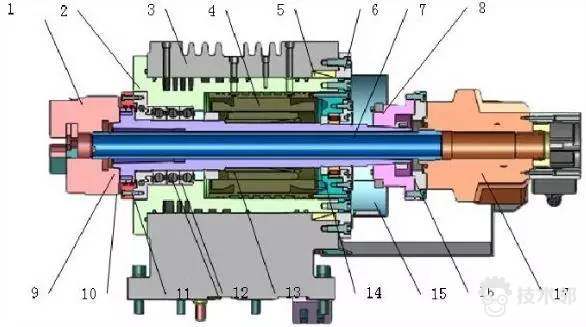

图1:实体模型

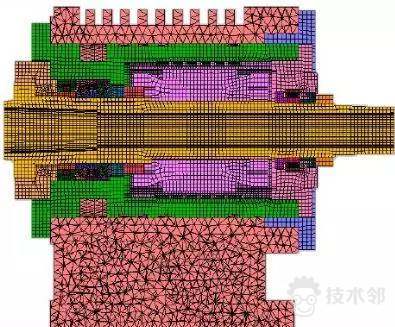

对模型进行适当简化,然后导入Msc.marc进行网格划分、分析计算。

图2:有限元模型

定义材料属性

仿真工况

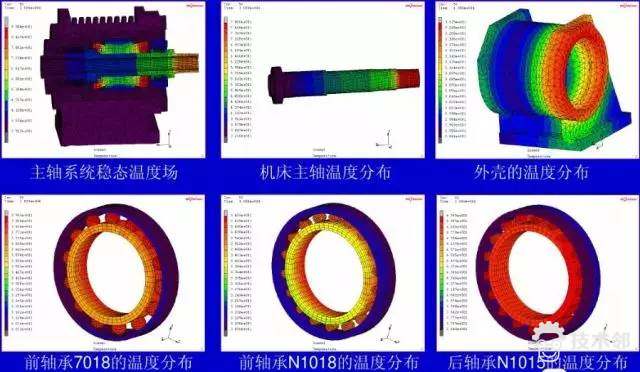

高速机床以8000r/min转速,连续空转3小时。

仿真结果

主轴系统的稳态热特性分析

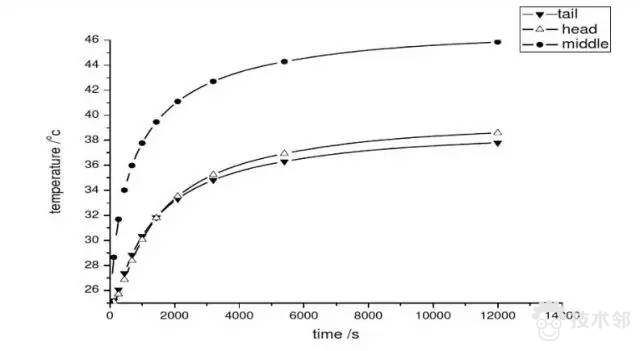

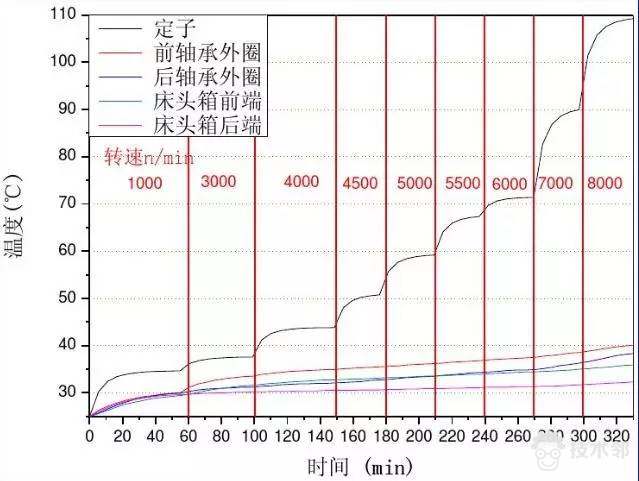

主轴系统的瞬态热分析

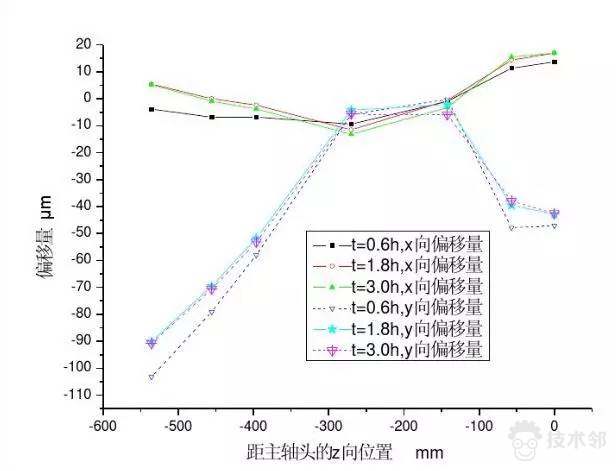

主轴热变形后,不同时刻主轴轴线沿x向和y向的偏移量

有限元热特性分析的关键所在是建立精确的模型。建立有限元模型包括3个重要内容,即妥善的网格划分、恰当的单元选择和边界条件的正确施加。在机床设计阶段,采用有限元分析方法对设计方案进行虚拟评价,如果结果不理想,则直接对设计参数进行修改,最终达到设计目标。这样就可以避免大量的试验和样机试制资金投入,同时也缩短了开发周期。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删