摘要:

课题来自实际工程项目,和大家分享,仅供学习,欢迎留言交流。由于模型涉密,未上传。但这不影响多学科优化方法的交流和讨论。课题由hypestudy完成,optistruct、isight、workbench等同样可以实现。

在某副车架轻量化开发过程中,利用多学科优化技术,在完成副车架的静强度、模态和动刚度对板厚变化的敏感性分析的基础上,进行结构的优化设计,优化后副车架重量由24.5 Kg降到22 Kg,减重8%,实现了副车架的轻量化设计。

前言:

副车架是当前主流轿车底盘的重要组成部分,其结构形式及刚度设计对提升整车耐久性、舒适性、操控性有很大影响,而且轻量化的副车架有利于改善整车性能。因此,副车架结构的优化设计方法备受各主机厂关注。

近年来,关于多学科优化技术的研究及应用越来越多,该技术的主要思想是在设计过程中,利用计算机技术来集成各个学科的模型和分析工具, 并通过有效的设计和优化策略组织和管理设计过程,最终利用多学科相互作用产生的协调效应获得最优解①。本文将多学科优化技术应用到某车型前副车架的轻量化设计中,不仅缩短设计周期,节约开发成本,而且对其它零部件的开发设计具有同样的参考意义。

1、 有限元模型

为了提高应力计算精度,副车架的钣金结构以及焊缝全部采用壳单元模拟,单元形状主要为四边形,三角形单元比例控制在5%以内,整个模型的单元数量 节点数量 ,材料的非线性行为采用试验测得的应力应变曲线表示。副车架的几何数模和有限元模型如图所示。

2、 工况定义和性能目标的确定

根据企业内相关标准,强度的考察工况为经典工况,包括颠簸、制动、转向和加速。模态性能考察副车架的前两阶弯曲模态。动刚度考察项为控制臂及发动机后悬置的安装点的平均动刚度。性能目标为满足企业的相关标准要求。

3、 变量定义

为了提高优化的效率和精度,首先利用HyperStudy的敏感性分析对副车架的所有板件进行筛选,最后选定10个关键的零件进行DOE试验设计及优化分析,其变量定义见下表1:

表1 设计变量定义表

| 名称 | 纵梁上板 | 纵梁下板 | 前管梁 | 副车架上板 | 副车架下板 | 副车架连接板 | 下纵梁加强板 | 后悬置加强板 | 后悬置安装板 |

| 初始值 | 2 | 2 | 2 | 2.5 | 2 | 2 | 2 | 3 | 3 |

| 上限 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 2 | 2 |

| 下限 | 3 | 1 | 1 | 3 | 3 | 3 | 3 | 4 | 4 |

4、实验设计

本文采用Hammersley试验设计方法,并且考虑因素间的一阶交互作用,该方法具有样本点数量少,且在设计空间均匀分布的特点。根据试验变量的个数10、利用下面计算公式

Samp=(N+1)*(N+2)/2,

得到最少试验样本数量为66,这样可以在整个变量空间内,利用最少的试验次数,保证拟合曲面能准确地表达响应函数。

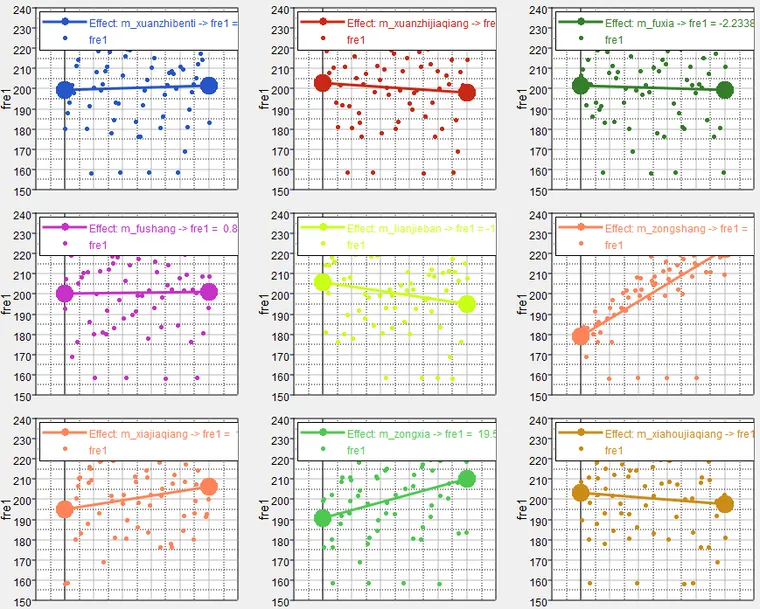

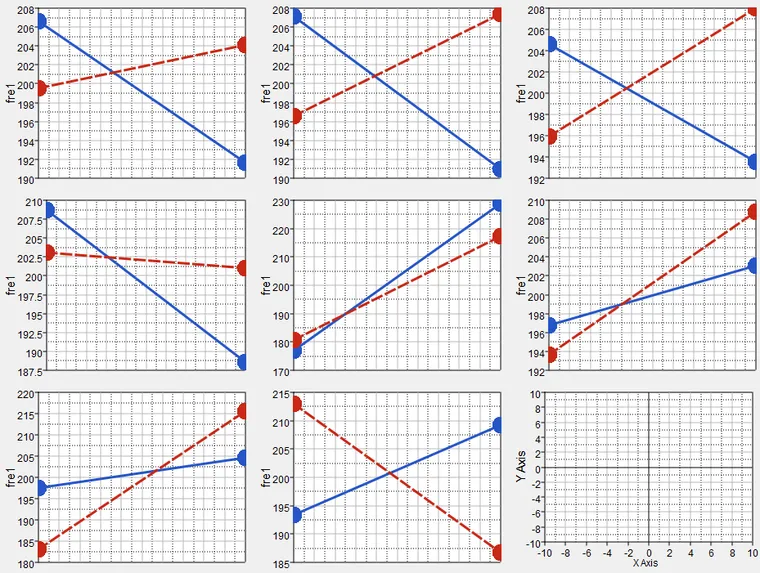

试验样本计算结束后,首先根据样本结果对变量的主效应进行分析,其次再根据样本结果对变量间的交互作用进行分析。由图1可以看出,纵臂上板对一阶频率影响最大,纵梁下板影响次之,其余部位的零件对一阶频率影响不明显。由图2可以看出,各零件间均存在一定的交互作用,这也证明了仅靠经验进行副车架优化的难度和复杂性。利用HyperStudy提供的分析工具和优化策略提高了工程师的问题解决效率。

5、拟合响应曲面

响应面法是以试验设计为基础,处理多变量问题建模和分析的一套数理统计技术[2]。根据结构力学理论分析,副车架结构各钣金件的力学响应属于非线性行为,所以本文采用高阶最小二乘法(LSR)对试验结果进行3次方拟合,并对拟合的残差进行分析,判定近似模型的精度和可靠性。根据结果中主要残差评价指标R-square=0.945,可知拟合模型能准确地表达响应函数,满足工程分析的精度要求。

6、优化分析

HyperStudy提供了多种优化算法,综合考虑模型规模和求解效率,本文采用全局响应曲面法。该方法是在全局范围内求解单目标多变量类优化问题的首选方法,具有精度高、效率快的特点[3]。经过50次迭代计算后,系统求解得到了pareto优化求解集。在综合考虑成型工艺及生产成本后,选取其中一方案作为最优解。根据优化结果更新有限元模型,重新计算结构响应,均满足企标要求,副车架优化前后的应力云图如图3所示。最终的优化方案及其部分结果见下表2。

表2 优化方案及结果表

| 设计变量 | 板厚 | 响应项 | 响应(结果)值 | ||

| 优化前 | 优化后 | 优化前 | 优化后 | ||

| 纵梁上板 | 2.0 | 2 | 一阶频率(Hz) | 215 | 213 |

| 纵梁下板 | 2.0 | 1.5 | 二阶频率(Hz) | 246 | 245 |

| 前管梁 | 2.0 | 1 | 应力点1(MPa) | 124 | 151 |

| 副车架上板 | 2.5 | 2.0 | 应力点2(MPa) | 340 | 345 |

| 副车架下板 | 2.0 | 2.5 | 应力点3(MPa) | 270 | 265 |

| 副车架连接板 | 2.0 | 1.5 | 应力点4(MPa) | 145 | 107 |

| 下纵梁加强板 | 2.0 | 1 | 平均动刚度x1(N/mm) | 6618 | 6825 |

| 后悬置加强板 | 3.0 | 3.5 | 平均动刚度x2(N/mm) | 3824 | 3914 |

| 后悬置安装板 | 3.0 | 4 | 质量(Kg) | 24.5Kg | 22Kg |

7结论:

针对轿车的前副车架轻量化设计问题,采用多学科优化技术,利用HyperStudy软件对整个模型进行了试验设计、响应面拟合及全局优化求解。

1、 在未改变生产工艺及工装的前提下,副车架优化后满足企业标准的各项力学指标,

2、 副车架重量由24.5 Kg降到22 Kg,减重8%,实现了低成本地轻量化设计。

该方法对其它底盘件的轻量化设计具有实际的参考价值。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删