我们在做产品分析时,多会发现一些器件仿真温度与实测偏差很大的情况,这个时候多留意一点,细心观察一下会获得许多收获与改进。本文整理一篇管脚类器件散热仿真与实测误差进行分析比对,共与大家一同学习参考。

问题来源

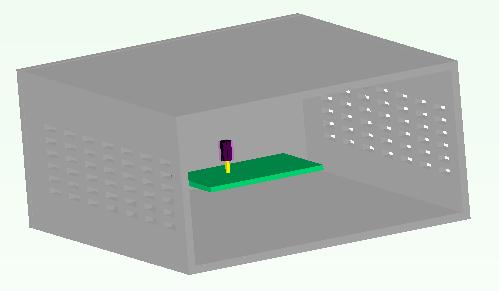

在做一款自然散热产品仿真时,遇到一个功耗约为0.5W的二极管器件温度明显偏高,由于主要问题在二极管的温度,因此将二极管单独提取出来,专门研究分析:

相关条件如下:

环境温度25℃

模型尺寸50×90×110(mm)

自然对流散热

材料特性:外壳为塑料外壳,PCB板为导热系数各向异性的FR4,二极管为导热系数设为30的陶瓷材料,管脚为铜。功耗0.5W,其中,二极管外形建模方式如下:

模型1.1

仿真结果:

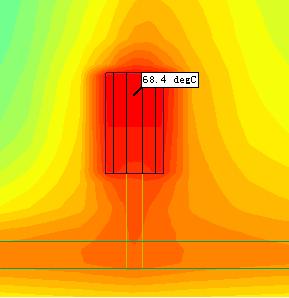

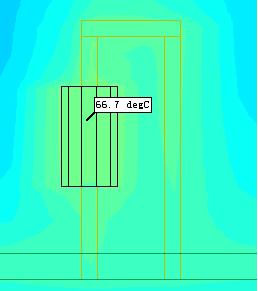

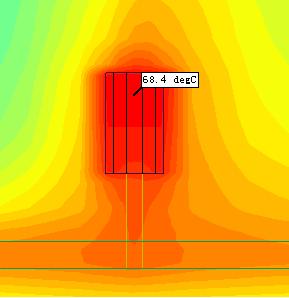

模型1.1温度云图

由图中可以看出,二极管的最高温度已经达到了202℃,这显然不符合常理。于是又仔细观察实物,修正模型如下:

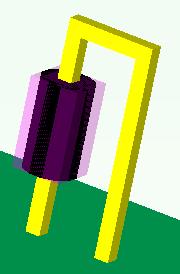

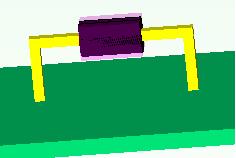

实物 模型1.2

对其进行仿真,结果如下:

模型1.2温度云图

由模型1.2仿真结果可以看出,现在二极管最高温度为143℃。可见,由于管脚由一个变为两个,二极管最高温度相差59℃。可以看到:对管脚类器件的建模应仔细按照实物建立,管脚的个数对器件的散热影响很大。

修正管脚数量后,温度仍然有很大的偏差,在实际中自然散热状态下功率为0.5w的二极管温度也不会达到这么高,因此应该还有其它导致温度很高的原因。仔细观察PCB板与二极管,发现了模型与实际不符的地方:

现有模型 实际情况

由上图可以看出现有模型中的管脚并未深入到PCB板中,而实际情况则是二极管的管脚穿透PCB板,因此对模型1.2进行调整,使管脚深入到PCB板内。

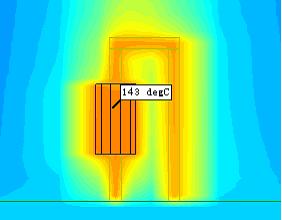

仿真结果如下:

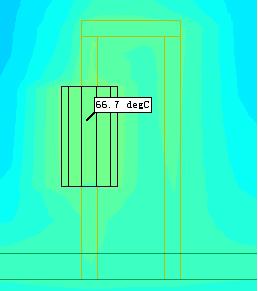

模型1.3温度云图

由上图可以看出,当二极管管脚深入PCB板后,其最高温度为66.7℃,与模型1.2对比,温升下降了76.3℃之多!同时,41.7℃的温升也与实际情况比较符合。对于二极管管脚是否深入到PCB板这种看似很小的问题,却能带来这么大的计算差异,可见在自然对流散热中,通过管脚散出的热量还是十分可观的,一定不能忽略不计。

原因分析:

散热的方式分为3类:传导、对流和辐射。在风冷产品设计中,器件主要通过对流换热的方式带走绝大部分热量,因此在风冷产品仿真建模时都是将功率管脚贴在PCB上即可,此时热量多通过散热器带走,由于管脚与之相比热阻大得多,通过管脚散走的热很少,通过辐射散走的热量更是微乎其微,因此这样建模一般对计算结果的准确性影响很小。而在自然换热中,情况就变得复杂很多,管脚通过PCB板的导热散热、元器件的辐射散热和对流换热都要考虑,忽略了哪个都会导致结果有很大的偏差,以上的几个模型对比很好的说明了这个问题。

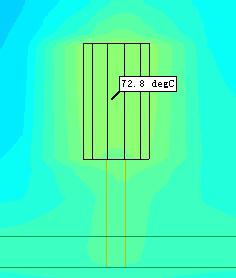

如上我们发现两个问题,1,管脚的数量影响59℃,2,管脚插入pcb又降低76.3℃。那么哪个是主要原因?我们将模型1.1中的二极管管脚深入PCB板(建立模型1.4)再进行仿真,结果对比如下:

模型1.4温度云图 模型1.3温度云图(对比参考)

由上图可见在二极管管脚深入PCB板后,管脚数不同所造成的温度差异为6.1℃,由此可以得知,仿真误差的主要原因就来自于管脚是否深入PCB板。

而对于管脚的仍然有个疑问,那就是,如果把单个管脚的截面加倍,那么是与两个管脚的建模方式温度又会相差多少?因此,在模型1.4的基础上建立模型1.5,管脚加粗一倍,其它条件不变,仿真结果如下:

模型1.5温度云图

与双管脚的模型相比,温度差异为1.7℃。

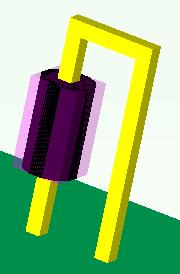

此外,双管脚的二极管还有一种形状:

因此,按此外形建立模型1.6:

模型1.6

计算结果如下:

模型1.6温度云图

对比结果:

模型

最高温度(℃)

1.3(双管脚模型1)

66.7

1.4(单管脚模型)

72.8

1.5(单粗管脚模型)

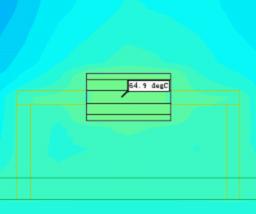

68.4

1.6(双管脚模型2)

66.6

由上表可以看出:

1) 对比模型1.3与1.6可知,双管脚模型温度与管脚外形(横放竖放)关系不大(仅差0.1℃)。

2) 可以用单管脚加粗的方式使精确度逼近双管脚模型。

对于单双管脚与管脚是否加粗的问题,由于本例研究的并非是作为十分重要的部件的二极管,而问题的出发点是这个本来应该非重点关注的二极管却温度极高,因此,个人建议,在仿真项目中当预计作为非主要部件的二极管的温度对整体影响不大时,可以按照单管脚不加粗的模型建立,以加快建模和计算时间;而对功耗偏高,而且易影响到周围器件的二极管,应详细建模以保证计算的准确度。

另,由于二极管内部的结构未知,因此一般建模时是直接将温度赋值在二极管管体部分,而事实上二极管管体上大部分是封装材料,而内部的芯体才是热源,封装材料(一般是陶瓷)的导热系数由于内部芯体(一般是金属)又有一定的差异,因此把发热源设置在二极管内部的一个芯体上,建立模型1.8,考察效果,计算结果如下:

模型1.8温度云图

由上图可以看出,模型1.8热芯的温度为72.1℃,而管体的温度为68~70.1℃,与模型1.3(之间模型中比较精确者)相比,管体的温度相差2~4℃。由于模型1.8的内部结构也不完全与实际一致,所以还需根据实测来确定哪个温度更为接近实际值。然而可以得到如下的结论:当要仿真的二极管属于非重点考察对象且其温度对其它器影响很小的前提下,可以忽略此(模型1.3与1.8之间的)差异,以加快仿真进度。

另,PCB板一般是多层板,由绝缘材料(聚合体材料或FR4)构成和几层铜板构成,因此层数的不同会导致PCB板间的用铜量不同,其导热系数也会因此不同,然而我们可以根据下式计算出不同层数的PCB板的导热系数:

k沿板面=∑(kiti)/∑ti

k沿板厚=∑ti/∑(ti/ki)

ki=fi*kcu or ki= kFR4

fi=铜层含量

k=层的热传导率(W/(mK))

t=层的厚度(m)

常用多层PCB板通常有4-10个铜层,因此计算其导热系数大概取值范围为:

沿板面27 W/(mK) ~68.6W/(mK)

沿板厚0.3 W/(mK)

之前的仿真中,PCB板的导热系数均按照沿板面27 W/(mK),沿板厚0.3 W/(mK)的参数设置。为了考察不同层数的PCB板导热系数对仿真结果的影响,改变PCB板导热系数,对同样三种类型(单管脚、双管脚1、双管脚2)的二极管进行仿真,结果如下:

模型1.9

模型1.10

模型1.11

对比之前温度:

导热系数27 W/(mK)

(沿板面)

导热系数为68.6 W/(mK)

(沿板面)

单管脚模型

自然散热管脚类器件flotherm热仿真误差分析案例1

72.8℃

69.8℃

双管脚1模型

自然散热管脚类器件flotherm热仿真误差分析案例1

66.7℃

64.7℃

双管脚2模型

自然散热管脚类器件flotherm热仿真误差分析案例1

66.6℃

64.9℃

通过对比不同的PCB板导热系数所得值可以看到,在三种模型下算得的温度均相差不大(温差在2℃之内),因此根据以往的计算经验来看不需要再改动参数即可较好的吻合实验结果。

综上总结自然散热管脚类器件flotherm仿真经验如下:

1. 对于管脚类器件的自然对流散热的仿真,管脚需深入PCB板中,否则会产生很大的计算误差。

2. 对于板级自然对流散热的仿真,二极管管脚个数的多少可以通过等效换算成单根管脚的粗细度可以很好的接近实际模型,同时简化了建模。

3. 对于板级自然对流散热的仿真,二极管管脚的横置竖置形状的变化对最后的温度计算影响很小,结合第2点运用就可以在保证足够准确度的前提下,简化模型设置,加快仿真速度。

4. 对于板级自然对流散热的仿真,PCB板的材料属性设置可以按照:沿板面27 W/(mK),沿板厚0.3 W/(mK)做通用设置,可以保证一般要求。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删