自带导电功能的复合材料,作为材料技术的最新研究方向,已经纳入空客视野。

日前,空客(北京)工程技术中心与中航复合材料有限责任公司签署合作协议,开发一种既能导电又能保持力学性能的多功能材料。这种材料可应用于飞机的外部机身元件,以便尽量减少雷击期间发生的损坏。

复合材料的研发应该追溯到上世纪60年纪,那时喷气客机刚刚投入使用。复合材料的优势也很明显,在相同强度时,重量更轻,可以用来替代金属。

波音第一代707客机没有使用复合材料。不过60年代末,复合材料科技开始小范围使用,不过在DC-9、DC-10、L-1011等飞机上使用量仅仅1%,747在当时算高的,也只有2%。

后来,复合材料的应用比例逐渐加大,757达到3%-4%,767达到5%。空客鼻祖飞机A300也只有5%,A310接近10%。

80年代波音对复合材料提出了新标准,要求碳纤维拉伸弹性模量提高30%、拉伸强度提高50%。

A350碳纤维复材机翼

90年代以后,复合材料用量进一步提升,波音777达到11%,空客A330/340为13%-15%,A380达到25%。

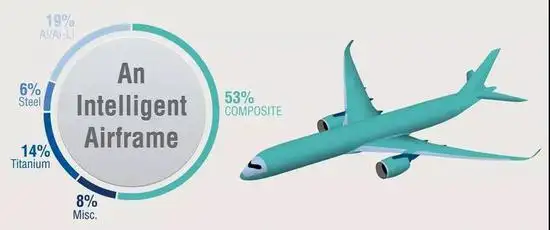

目前,碳纤维复合材料已经成为新一代客机的首选,波音787、空客A350的机身、机翼、舵面等大部件,均大量使用复合材料,波音787复合材料使用比例达到50%,空客A350复合材料使用比例达到53%,是目前现役客机中比例最高的。

A350复合材料使用率达到53%

碳纤维复合材料比金属材料,具有可设计性,更高的强度、刚度等优势,正逐渐取代铝合金成为飞机的主要结构。

复合材料在民用飞机上的使用已经成为衡量飞机先进性的标准之一,以及凸显市场竞争力的重要筹码。

但是,复合材料本身也有它的劣势,例如,导电性能较差就是先天性问题,复合材料在受到雷击时比一般金属结构损伤要严重得多。为了解决这一难题,制造商在复合材料的表面覆盖超薄铜网解决导电问题。

现有复合材料导电示意图,白色为介电聚合物材料,深灰色为导电涂料,黑线-一个全面的导电轨迹

目前,使用较为普遍的是复合材料固化时表面覆盖铜网,行成一个金属保护罩,在受到雷击时顺利导电,防止机体被破坏。但这只是第一层防护,在金属保护罩外,复合材料还需使用两层防腐涂层,一层铝粉,一层封孔剂。

波音787在机翼表面覆盖的铜制导电网,有效解决雷击问题,但这种保护罩使用的铜丝长达57英里重达1吨。

空客A350则采用铜带方案,用金属条带代替回流用的电缆,另外在靠近机载设备等要害部位,安装金属型材及条带,这样做的效果是减轻保护罩的重量,提高飞行效率。

787的复合材料采用碳纤维和环氧树脂混合物,也称为碳纤维增强塑料,模制成大筒形部分,然后在巨型烤箱中以高达350度的温度烘烤

显然,这些技术手段都是不得已而为之。虽然解决了导电问题,但却削弱了复合材料在重量上的优势。

为了能够彻底解决这一问题,航空制造商开始在复合材料本身上下起了功夫。而中国科学家也在这一过程中,开始发挥自己的影响力,本次空客(北京)工程技术中心与中航复合材料有限责任公司就是一个典型合作。

本次合作主要是采用一种“层间功能化”的新概念,去解决复合材料导电问题,而项目的负责人则是中国材料科学界领军人物——益小苏教授。

层间功能化,即向复合材料树脂区引入增韧效果的热塑网络结构,并进行预处理。针对导电问题,益小苏教授希望在所有的纤维上附载纳米尺度的导电线状材料,再将处理过的热塑性网络转入复合材料的层间区域。

据益小苏教授介绍,采用“层间功能化”技术制造的复合材料板,同时具备抗冲击性能和电导率,可以使复合材料可以成功抵御电击。

现在,导电复合材料还处在科研阶段,空客希望明年能够首先进行实验室测试,然后进行大部件地面模拟测试。

但是,虽然实验即将开始,但距离实用还有一定距离。毕竟,任何一款应用在飞机上的新技术都需要10年以上的验证、适航、取证。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删