一、写在前面

树脂砂广泛应用于铸造以及现代 3D 打印行业。原砂粒度及其分布、树脂加入量、树脂砂粘结桥有效横截面积,以及空隙分布等构成其微细观结构特征,这些特征与相关性能决定着树脂砂宏观力学行为。

1、研究目的:

研究树脂砂微细观结构对宏观力学行为的作用规律,以及树脂砂粘结桥在载荷作用下的破坏过程与断裂机理,可以较深入的认识树脂砂结构常温断裂机理,并指导铸造工程实践,具有重要的理论和实践价值。

2、研究方法:

针对原砂与树脂间弱界面的脱粘与树脂基体的失效这两种失效模式,构建了基于断裂力学三维应力微细观结构单胞模型。基于界面接触的内聚力行为方法构建三维微细观结构单胞模型,刻画了粘结砂粒/树脂界面失效,采用位移附加函数的 XFEM(Extended Finite Element Method,扩展有限元方法)捕捉树脂基体损伤与裂纹扩展。研究了树脂砂在拉伸载荷作用下粘结桥的破坏形式。

研究结果见下面分解:

二、三维树脂砂微细观结构断裂有限元模型仿真

接下来,笔者为大家带来三维树脂砂微细观结构断裂有限元模型的构建过程。

第一步:Part模块,有限元模型的创建。

1、通过切分的方式创建1/8模型

同样的方法创建另外一般大小不一样的1/8模型,如下:

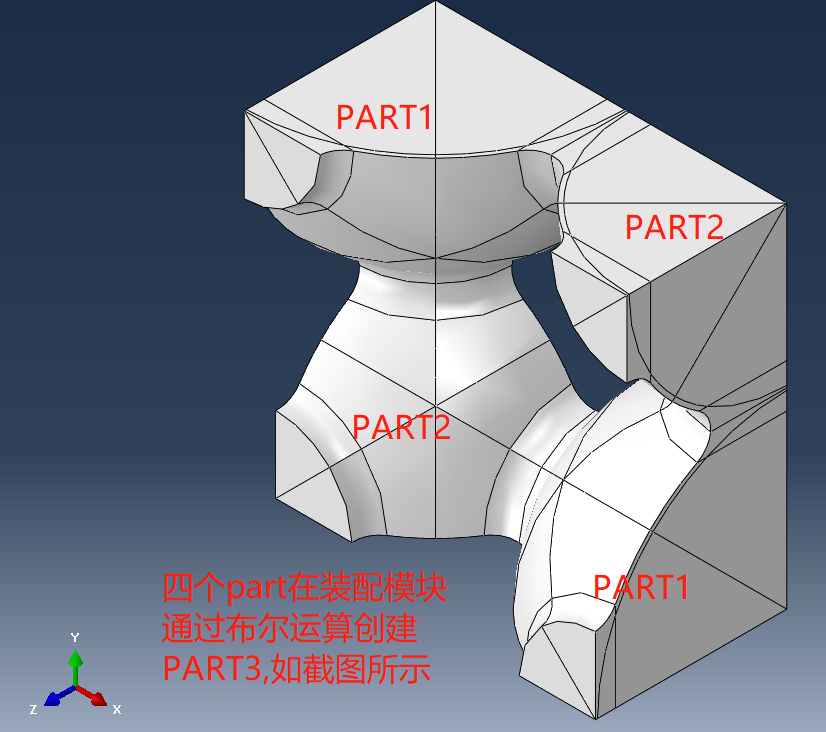

2、在装配模块通过布尔运算创建PART3。PART包含两个PART1和两个PART2

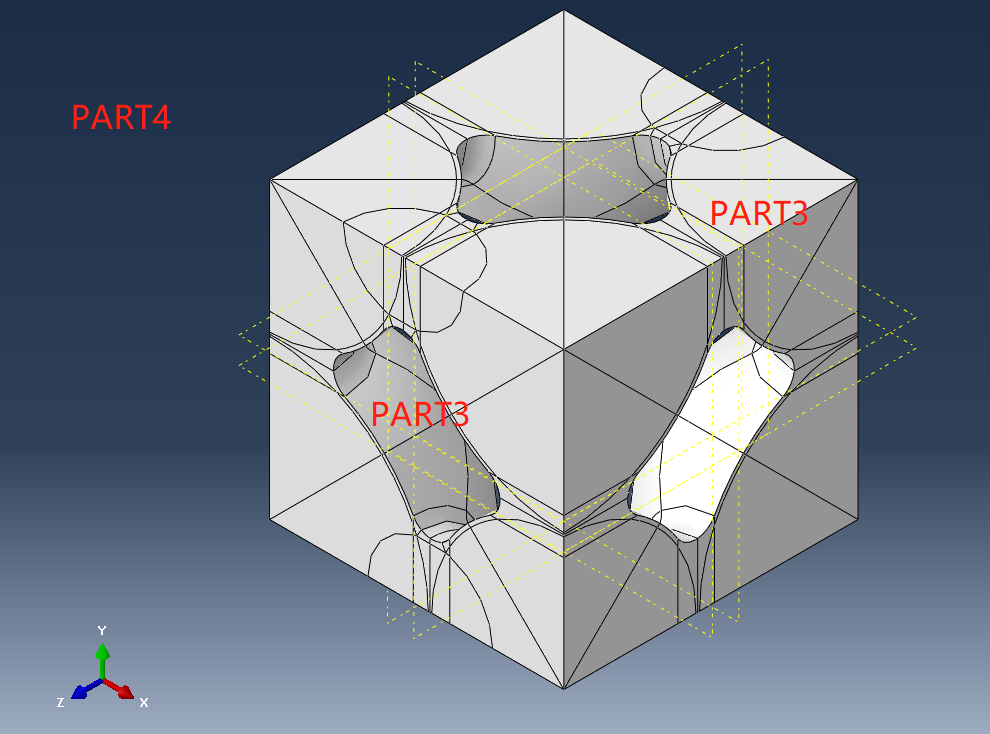

3、在装配模块通过布尔运算创建PART4。PART4包含两个PART3 ,至此完成三维模型的创建。

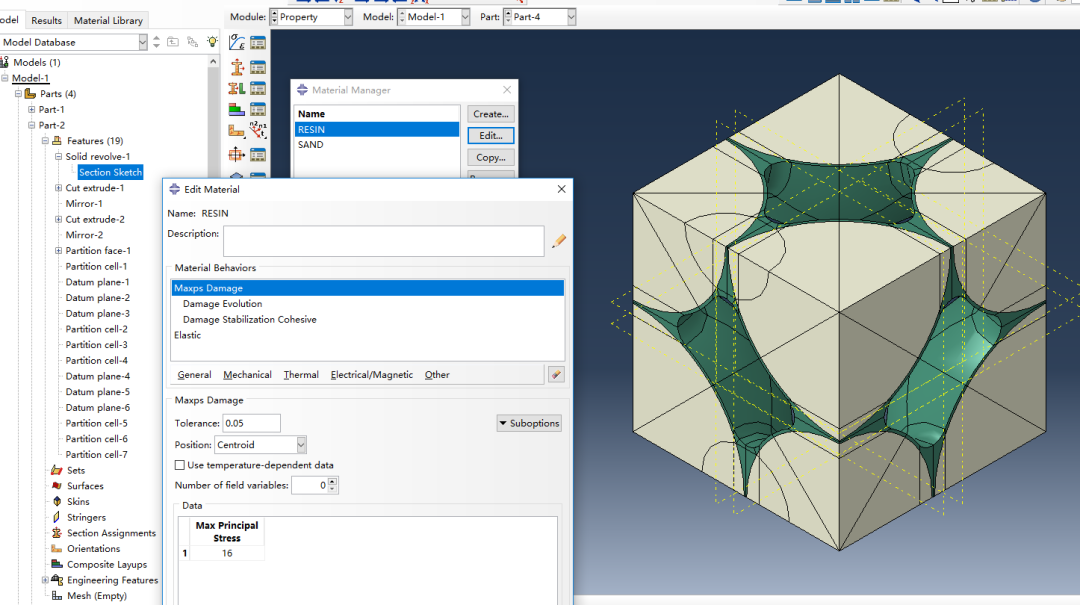

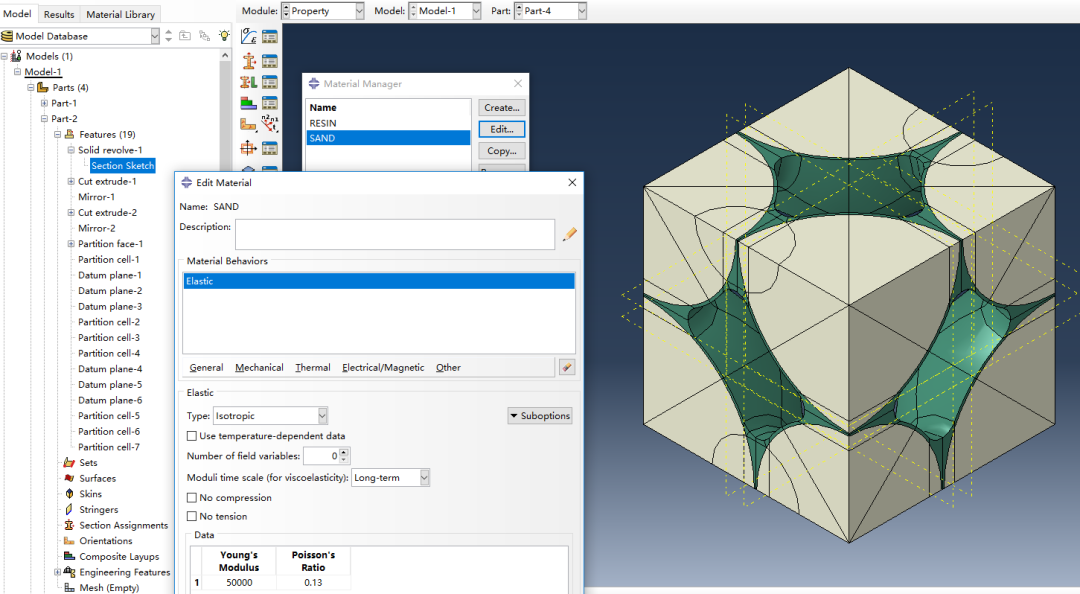

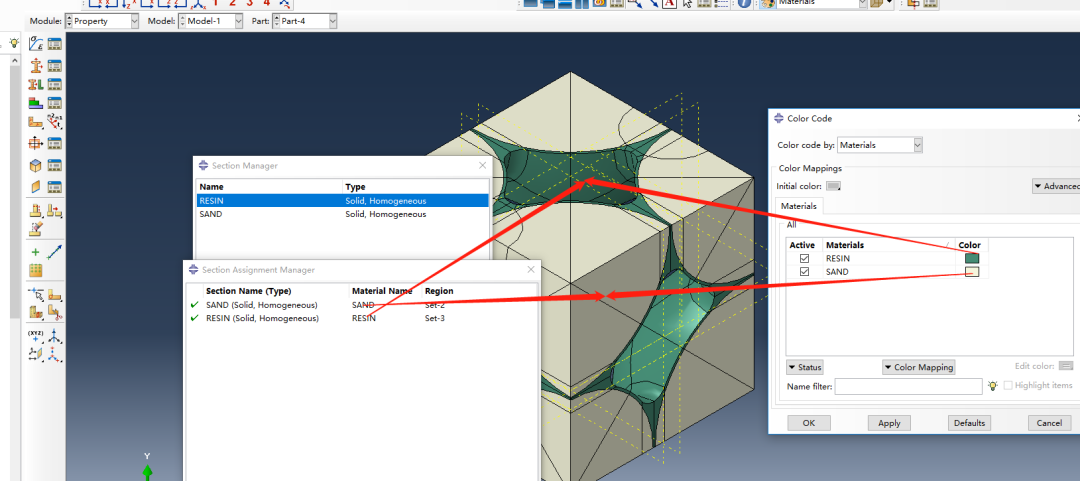

第二步:Property模块,材料的创建,截面创建与赋予

(两种材料,sand 与resin)

第三步:Assembly模块

只需装配PART4,默认装配即可

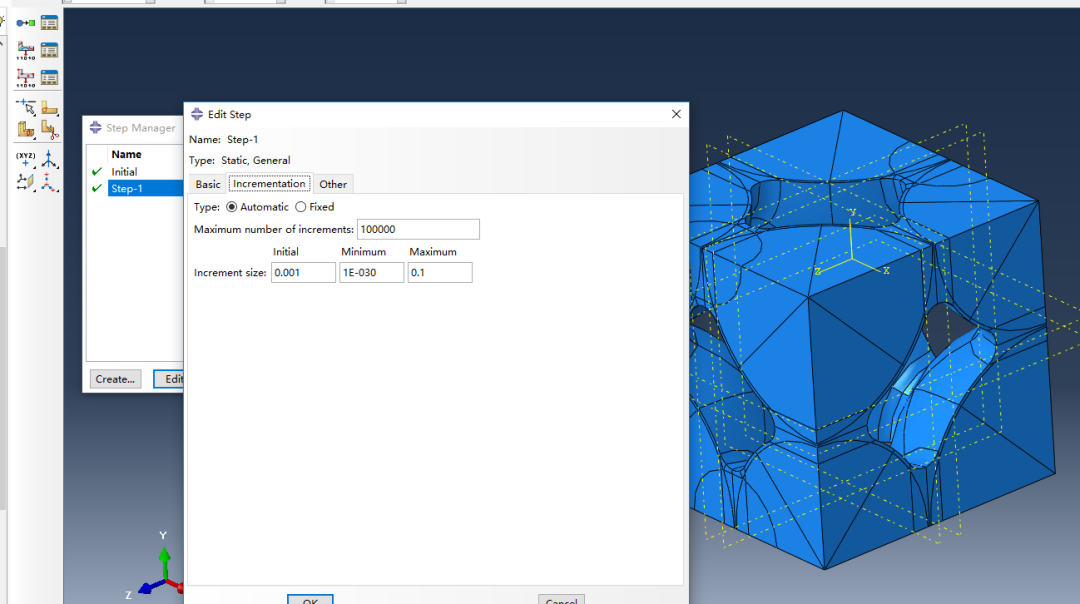

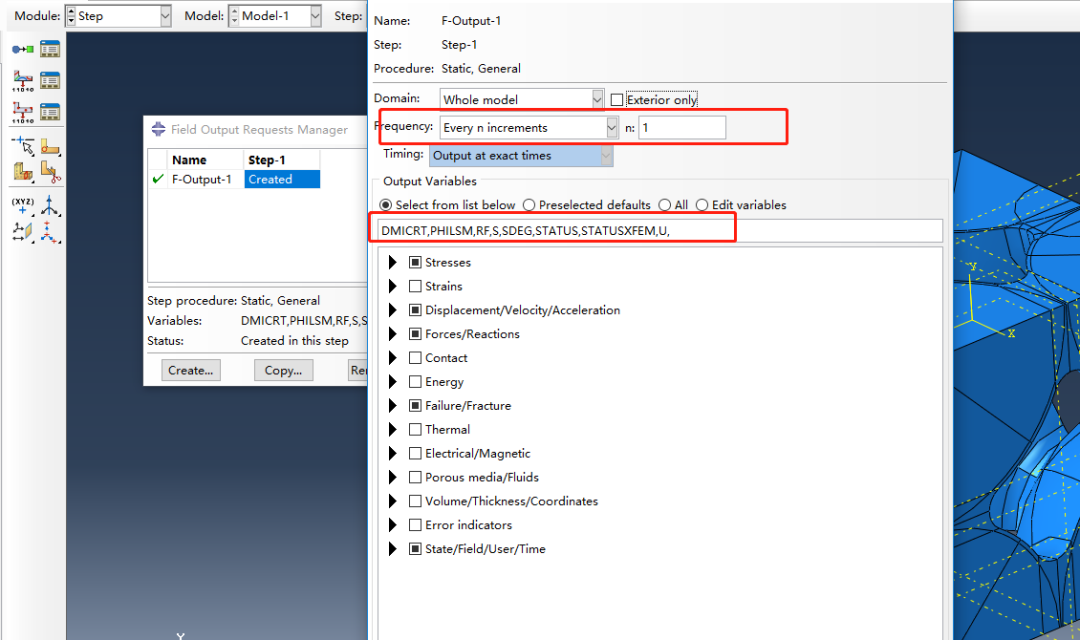

第四步:Step模块、step设置与变量输出设置

第五步:Interation模块、Interation设置(选用通用接触,也可采用面面接触等),建立参考点,耦合加载面。

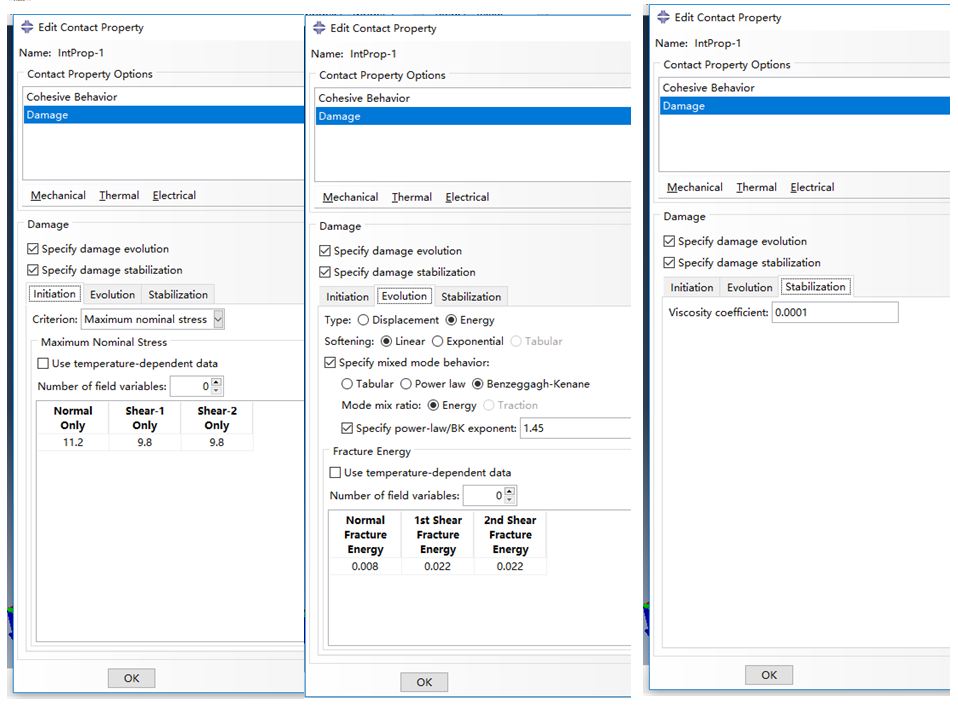

1、创建接触属性

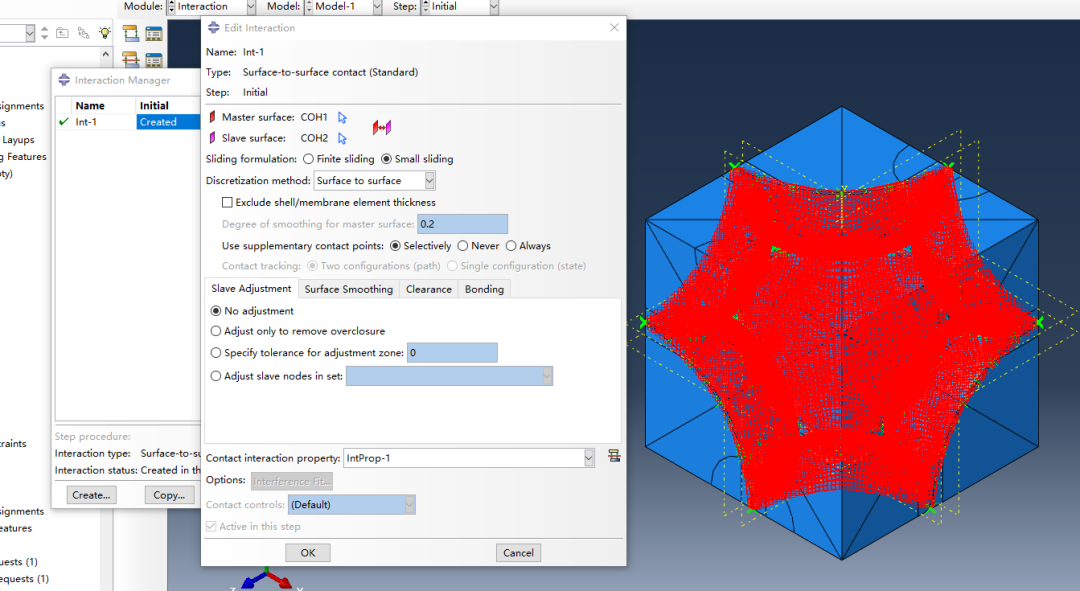

采用内聚力行为方法模拟截面失效,XFEM的定义

砂粒与树脂截面创建内聚力行为

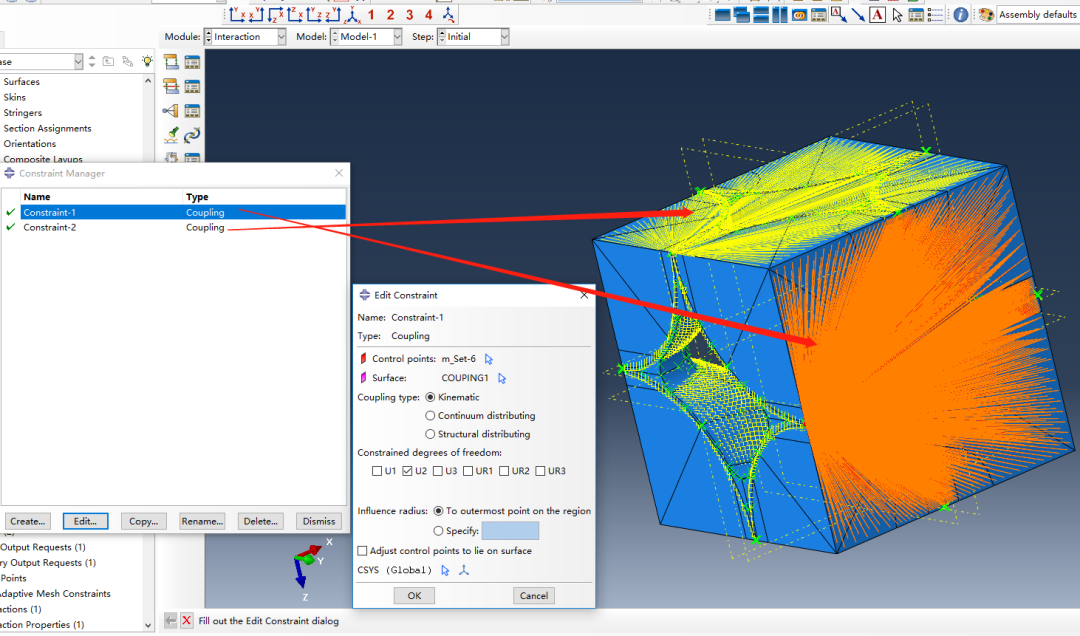

2、耦合,创建一次性边界条件

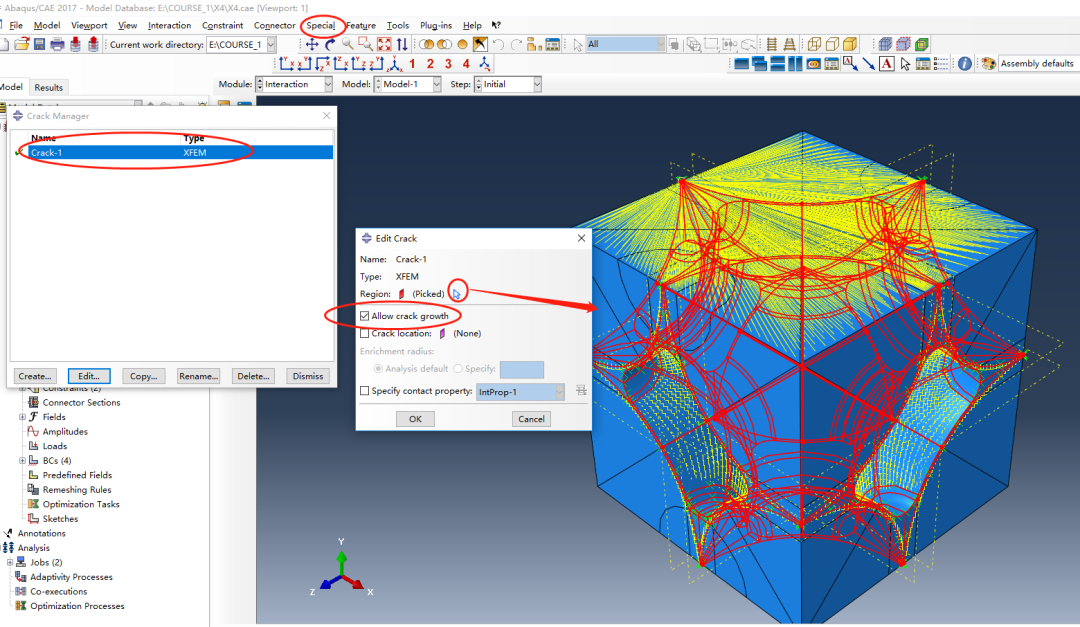

XFEM的定义

选择树脂区域为可能损伤区域,材料已设定了XFEM的损伤起始判据与损伤演化方式,此处选择富集区。

第六步:

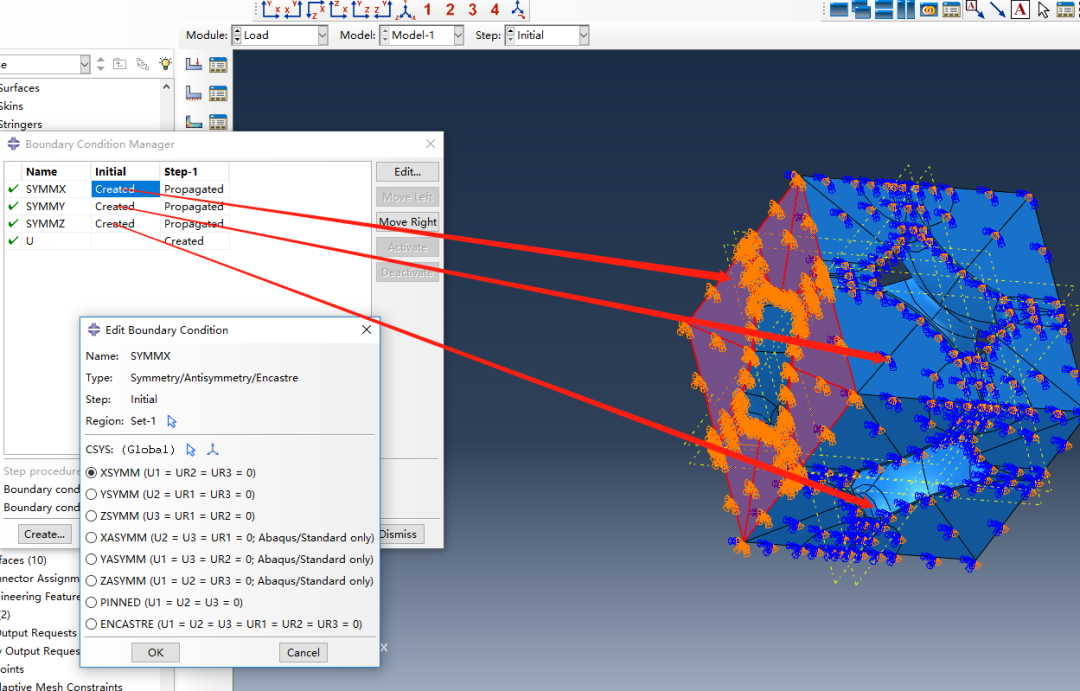

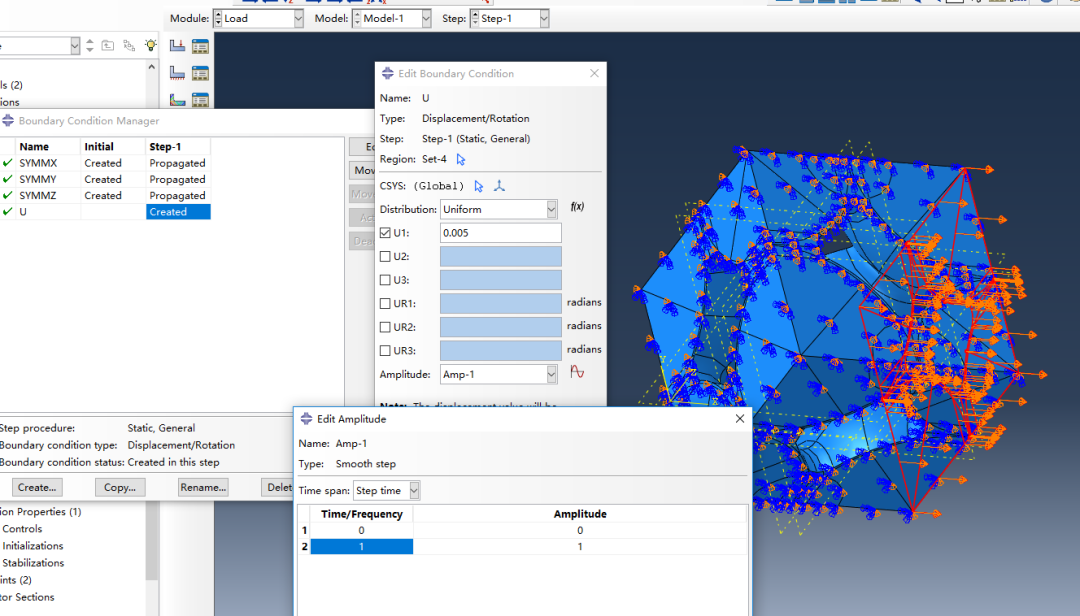

Load模块、边界条件与载荷的设置,采用smooth step加载

采用对称边界条件,如下图所示三个面,右端面加载位移

第七步:

Mesh模块、三个实体的网格划分

通过边布种子与总体布种子方法,网格划分结果如下图:

第八步:求解模块

采用4个CPU计算,总时长约48h

第九步:后处理结果(载荷过程中裂纹的起始与演化)

分析:

图所示为三维应力单胞模型在位移载荷作用下断裂过程的最大主应力云图。由图可知,初始加载时,最大应力位于树脂桥中心区域,如图(a)所示;

随着载荷增加,砂粒/树脂粘结界面应力不断增加,导致损伤出现的驱动力为 I 型的界面拉伸应力;在拉伸载荷的持续作用下,损伤不断积累,当损伤度达到 1 时,界面出现破坏,产生初始裂纹;位移载荷继续增加,界面初始裂纹沿砂粒/树脂粘结界面扩展,裂纹扩展一定程度后,砂粒曲面结构特殊性导致树脂砂结构特征应力由界面拉伸应力转变为界面局部剪切应力,界面裂纹扩展速度下降,如图(b)所示;

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删