• 前言

当我们引进Moldflow软件后,如何从管理和技术层面,辅助产品开发,把软件用好,真正地做到检验设计,优化设计,减少后续生产问题,是值得我们探讨的重要事情。

作为专业的Moldflow技术咨询公司,我们始终把客户的利益放在第一位。本文以客户实际需求为目标,从Moldflow应用流程的各个环节出发,探讨引起分析结果误差的各种因素,确保分析结果能真正指导实际生产。

一 Moldflow工程师素养

要使Moldflow软件充分发挥作用,工程师需具备如下知识:

最好是高分子材料或塑料模具专业教育背景;

1、高分子材料知识;

2、塑料件产品结构知识;

3、塑料模具知识;

4、注塑成型原理及生产工艺;

5、现场试模经历;

6、擅长总结归纳,形成企业知识库。

二 明确的分析目标

• 每个项目都有各自的独特性和复杂性

• 不同的分析要求将直接决定CAE分析的方方面面

– 功能选择

– 模型简化方案

– 网格处理方式

– 重点区域选择

– 结果分析与提取

– 根据分析目标,选择最适合的处理方式

三 分析模型的准确性

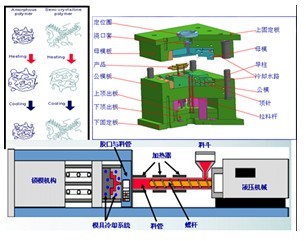

3.1选择最适合的网格

– Moldflow支持的四种网格

– 梁单元Beam (1D)

– 中性面网格Midplane (2.5D)

– 双层面网格Dual Domain (Modified 2.5D)

– 实体网格3D Tetrahedral elements

– 选择网格即为选择分析的理论模型

– 不同的网格,在某些分析方向上结果会有较大差异

– 根据产品模型的结构和分析目的,选择最适合的网格

– 例如,同一个产品模型,如果采用不同的网格类型,分析结果有较大差异。

由于Beam单元和3D网格,能够考虑壁厚侧边的热量散失,所以模拟的流动模式,与实验的结果更为一致。

3.2网格边长的控制

• 建议读入原始档案,如:Pro/E的part,CATIA的part,UG和SolidWork的part,和通用档案,如:Parasolid,Step等

• 建议采用CAD DOCTOR修复和简化后的模型

• 合适的网格密度

• 单元边长的选择

– 以产品平均壁厚作为网格的边长

– 3D 不超过壁厚的2倍

– 保证网格质量的情况下尽量的少,比如Dual Domain控制在10万以内,3D在100万以内

• 使用弦高控制曲面或圆孔区域的网格密度

• 确保平均纵横比小于3,最大纵横比小于10

3.3 匹配率的控制

• 匹配率的控制

– 匹配率是双层面网格最重要的参数之一

– 网格生成后应首先检查的网格参数

– 流动分析>85%,翘曲分析>90%

• 提高匹配率的方法

– 提高网格密度

– 优化模型

– 匹配率无法满足要求时,应考虑使用3D网格(3D网格没有匹配率的要求)

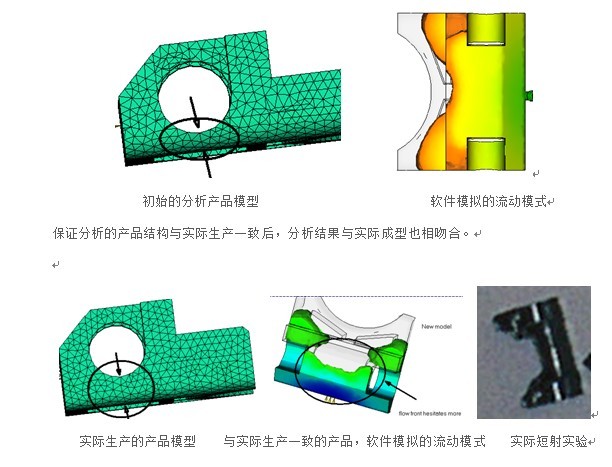

3.4产品结构的影响

实例:分析结果没有真实反映出产品填充过程中的料峰迟滞现象

• 分析模型的不一致

– 图示位置的产品结构发生了变化

– 设计的变更没有及时反馈给分析人员

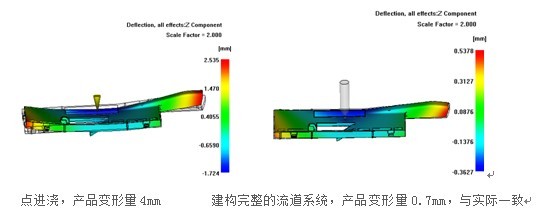

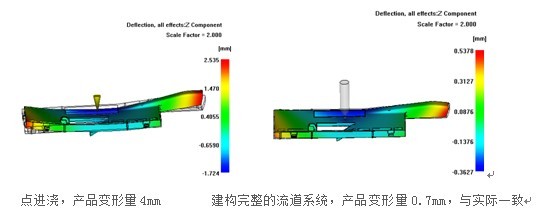

3.5流道系统的影响

注意:详细分析时,一定要建构完整的,与实际生产一致的流道系统。

实例:成型条件相同,开始没建构流道系统,变形量为4mm。建构完成的流道系统后,变形量与实际一致。

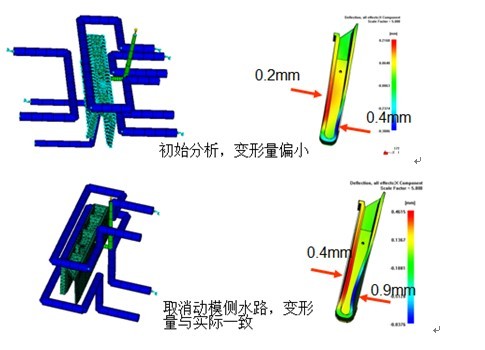

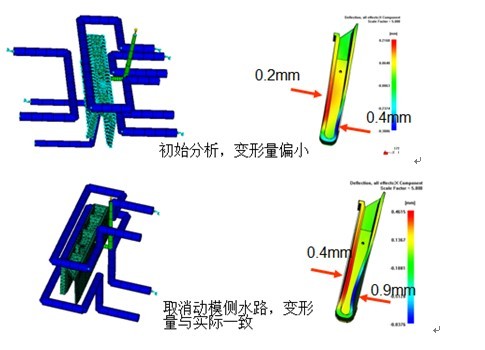

3.6冷却系统的影响

注意:一定是与实际生产一致的冷却系统排布。

实例:实际模具设计时,为了产品的顶出,将动模侧的水路取消,但没反馈给分析工程师,导致分析变形量偏小。

四 原材料性能的准确性

4.1分析材料选择顺序

成型材料选用优先顺序:

1、直接在Moldflow材料库中搜索选用;

2、联系原材料供应商,要求*.udb文件;

3、要求原材料供应商提供详细材料性能;

4、通过Moldflow材料实验室测试;

5、由原材料供应商的技术人员,选用性能相近的替代材料。

4.2材料数据的准确性

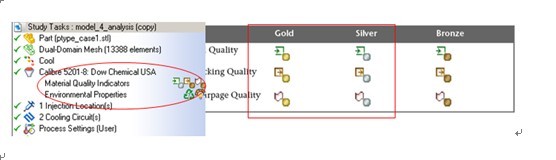

建议,成型使用的材料性能中,材料数据质量要达到金牌或银牌,才能确保分析结果的准确性。

4.3原材料收缩模型的影响

4.4 Juncture loss对压力的影响

• 该参数用于修正在Beam单元中以下位置的压力损失

– 直浇道和射嘴的位置以及浇口等截面急剧变化的位置

– 流道中截面变化的位置(H流道中主流道到分流道的位置)

• 使用无juncture loss修正的材料,分析获得的注塑压力会小于实际值(20%)。

五 实际成型因素的影响

5.1注塑机的速度设定

• 注塑机射出速度设定值为: 93 cm^3/s

– 射出过程注塑机并未有发出任何的警告信息

– 对螺杆位置进行追踪

• 射出速率峰值达到: 68 cm^3/s

• 平均射出速率为: 52 cm^3/s

• 注塑机并未达到实际设定的最大射出速率进行注射

• 如果分析按照设定值输入93 cm^3/s进行模拟势必会导致剪切的过大

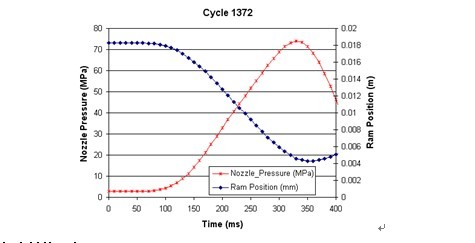

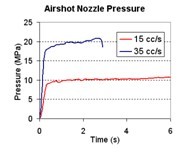

5.2对空注射的压力

• 实际注射过程中在料筒及喷嘴处均存在压力损失

• 射出单元的对空注射

– 射出速度射定为正常的射出参数

– 记录喷嘴压力参数

5.3融体压缩及液压单元的压力损失

• 比对测试的喷嘴压力及射出单元的液压

– 融体的压缩以及液压单元的损耗可能导致10 MPa的误差

5.4塑胶原料的干燥

• 尼龙干燥时间17 h

• 低干燥温度(高%H20), 可能导致黏度下降

– 对注塑压力有非常大的影响(~50%)

5.5充填控制方式的影响

• 设置正确的填充速度曲线

– 填充由时间或流动速率控制

• 预测的压力曲线与实际测量得到的压力曲线相差较大

– 通过螺杆速度曲线控制填充可获得一致的压力曲线

• 设置正确的填充速度曲线

– 通过螺杆速度曲线控制填充可获得一致的锁模力

用时间控制,2秒均匀的速度,锁模力990T 采用与实际一致的螺杆曲线,锁模力693T,与实际吻合

5.6 V/P切换方式的影响

• 对比分析结果和实际成型参数时,不能单纯的对比最大压力的大小

• 实际的V/P切换方式会影响到最大压力和锁模力的大小

• V/P切换的设置方式:

• 螺杆位置或是时间

• 要保证分析精度,必须构建完整的几何分析模型

• 体积百分比,自动

• 需考察切换点是否与注塑机的设置完全一致

5.7保压曲线的影响

• 保压曲线对翘曲的影响很大

– 只是使用默认的压力曲线是不正确的

• 80 %的填充压力保压10秒

– V/P切换在正确的位置?

– 分析模型是否含浇注系统?

• 20秒的的冷却时间

5.8冷却水流速

冷却液的种类、冷却液的进口温度、冷却液的流速或压力,对产品的冷却影响较大,进而影响流动和变形。

六 特定模具结构的影响

具体的模具结构(拔模角不够、倒扣、顶出不平衡等),都可能引起实际成型结果与分析结果不一致。

七 总结

当分析与实际出现差异时,消除分析的误差是一个系统的过程

– 导致结果差异的因数很多

• 注塑机性能, & 响应时间

• 材料的特性,参数的准确性

• 测量的方法

• 几何, 工艺参数

• 具体的模具结构(拔模角不够、倒扣、顶出不平衡等)

– 即使分析与实际不完全一致

• 也可通过分析找出几何,工艺,材料等因数的敏感性

• 通过不同方案的对比,找出优化的方向

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)